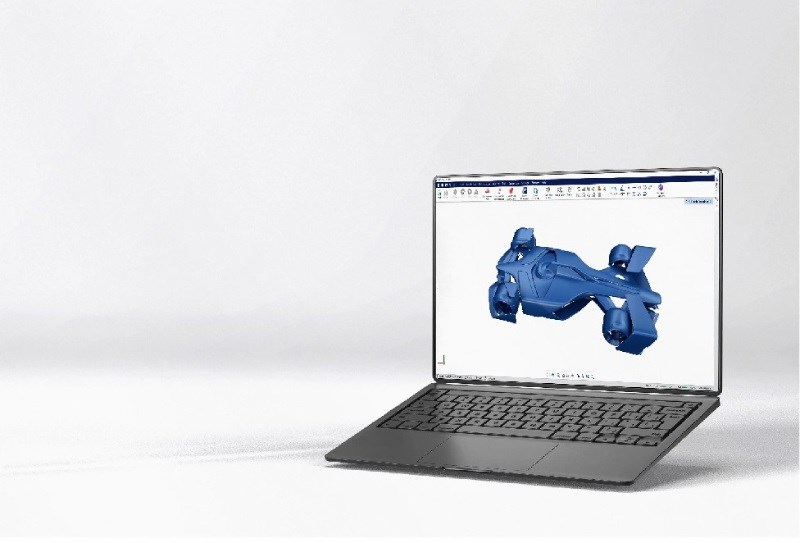

Trong thế giới công nghệ không ngừng phát triển, sự tiện lợi và hiệu quả luôn là mục tiêu hàng đầu. Và KSCAN-E, sản phẩm máy quét 3D hàng đầu từ Scanology chính là câu trả lời hoàn hảo cho mục tiêu đó. Với thiết kế thông minh, hoàn toàn không dây và tích hợp nhiều tính năng đột phá, KSCAN-E không chỉ là một công cụ, mà là một cuộc cách mạng trong lĩnh vực đo lường và thiết kế ngược.

Trong bối cảnh ngành công nghiệp 4.0 đang phát triển mạnh mẽ, nhu cầu về các giải pháp quét 3D tốc độ cao, chính xác và linh hoạt ngày càng trở nên cấp thiết. SCANOLOGY, một trong những nhà sản xuất hàng đầu thế giới về công nghệ quét 3D, vừa chính thức trình làng hai sản phẩm chiến lược mới: Máy quét 3D không dây KScan-E và máy quét cầm tay thông minh Simscan Gen 2. Bộ đôi này hứa hẹn sẽ định hình lại tiêu chuẩn về hiệu suất và sự tiện lợi trong các ứng dụng công nghiệp.

Trong ngành hàng không vũ trụ, nơi độ chính xác và hiệu quả là yếu tố sống còn, việc tối ưu hóa quy trình đo lường là chìa khóa để duy trì lợi thế cạnh tranh. Meyer Tool, nhà sản xuất linh kiện động cơ hàng không hàng đầu tại Cincinnati, Ohio, đã tìm thấy giải pháp đột phá với hệ thống đo so sánh Equator™ của Renishaw. Giải pháp này không chỉ thay thế hiệu quả các thiết bị đo cứng truyền thống mà còn mang lại những lợi ích vượt trội về chi phí và năng suất.

Năm 2019, J.D. Power cũng ghi nhận rằng Audi đã có “những bước tiến đáng chú ý xét về độ tin cậy của xe”, tháng 7 năm ngoái, MotorBiscuit cũng tuyên bố “Dòng xe Audi hiện là sản phẩm rất đáng tin cậy và an toàn.”

Kể cả khi ngành công nghiệp ô tô luôn tự sáng tạo với công nghệ mới như xe điện và xe tự lái, vẫn luôn có một nhân tố quan trọng liên quan lớn đến cả doanh thu và chi phí: yếu tố chất lượng. Để có doanh thu, người tiêu dùng thường tìm đến và chia sẻ với các chuyên gia đánh giá sản phẩm như Consumer Reports và JD Power về các mặt hàng đảm bảo độ tin cậy và an toàn. Đồng thời, ở đầu kia của phương trình lợi nhuận, các khoản chi phí bảo hành và thu hồi sản phẩm đều có ảnh hưởng đến kết quả báo cáo kinh doanh. Trong đó, yếu tố lợi nhuận có mối tương quan kép với chất lượng.

.jpg)

Không may rằng cả Audi và Tập đoàn Volkswagen từng chật vật nhiều năm với các vấn đề về chất lượng. Từ năm 2014 đến 2018, số lần triệu hồi sản phẩm của Tập đoàn Volkswagen đứng thứ năm (109 lần) so với các nhà sản xuất khác. Cũng trong cùng khoảng thời gian đó, Volkswagen hay Audi đều nằm trong danh sách 10 thương hiệu thảm hoạ nhất theo Nghiên cứu về Chất lượng Ban đầu của hãng tư vấn JD Power 4 trên 5 năm. Và đến năm 2016, Popular Mechanics kể tên Audi là thương hiệu xe đắt tiền thứ 5 cần bảo dưỡng do trước đây độ tin cậy của hãng rất kém. Tệ hơn nữa là, số lượng phần mềm trong ngành đang tăng lên theo cấp số nhân (như Chevy Volt có 10 triệu dòng mã còn Ford F-Series 2016 có 150 triệu dòng mã) cùng với số lượng triệu hồi sản phẩm liên quan.

Theo Báo Cáo Lỗi và Triệu Hồi Ô Tô năm 2019 của Stout, số vụ triệu hồi xe lỗi gần gấp đôi so với con số 341 vụ - kỷ lục từ năm 2013 đến 2018 – liên quan đến lỗi điện tử “…chiếm tỷ lệ xe bị thu hồi cao nhất với 26%.” Có nhiều nguyên nhân sâu xa xuất hiện trong thời kỳ đầy biến động khiến tình huống trở nên khó kiểm soát nổi.

Có điều cần phải thay đổi. Và thực sự đúng là như thế.

Năm 2015, Audi và VW bắt đầu chương trình Dẫn Đầu Cải Tiến Chất Lượng Phần Mềm (SQIL), trong đó, một nhà cung cấp đang gặp khó khăn – qua góc nhìn khách quan theo khuôn khổ Automotive SPICE – thuê giám sát viên độc lập chứng kiến một loạt những cải tiến cho mục tiêu được chọn. Những cải tiến này được hình thành dựa trên các phương pháp hay nhất không chỉ mang đến chất lượng khả quan hơn mà còn giảm bớt chi phí cho nhà cung cấp, sao cho hai bên đều có lợi. Và việc sớm trở lại vào năm 2020 cho thấy Tập đoàn VW đã có cải tiến đáng kể trong danh sách triệu hồi sản phẩm của các nhà sản xuất năm 2019 và 2020. Bên cạnh đó, năm 2019, J.D. Power cũng ghi nhận rằng Audi đã có “những bước tiến đáng chú ý xét về độ tin cậy của xe”, tháng 7 năm ngoái, MotorBiscuit cũng tuyên bố “Dòng xe Audi hiện là sản phẩm rất đáng tin cậy và an toàn.”

Chiến lược thông minh này mang lại rất nhiều lợi ích win-win (nguyên tắc “đôi bên cùng có lợi”) so với các chiến lược được các nhà sản xuất khác áp dụng: tìm kiếm nguồn hàng mới, hệ thống trừng phạt, và giám sát tranh cãi.

Tìm kiếm nguồn hàng mới

Nhiều nhà sản xuất chọn cách từ bỏ nguồn cung ứng của công ty trong dự án hiện tại hoặc các dự án sau này để giải quyết các nhà cung cấp hoạt động không ổn định trong thời gian dài. Tuy nhiên, chiến lược này tồn tại một số vấn đề:

Tìm nguồn cung ứng duy nhất: Nếu hợp đồng ban đầu được trao cho hai nhà cung cấp, việc cắt bớt một nhà cung cấp sẽ dẫn đến chỉ còn một nguồn cung ứng duy nhất. Điều này không chỉ dẫn đến sự tăng giá về lâu dài do thiếu tính cạnh tranh, mà còn gây ra những tình huống khó khăn khi nguồn cung ứng bị thắt chặt; khách hàng ngày càng phụ thuộc vào nhà cung ứng duy nhất.

Chi phí chuyển đổi: Từng có giai đoạn khi chi phí chuyển đổi chủ yếu đến từ việc vận chuyển công cụ hay đào tạo nhân viên sử dụng thiết bị dập hay ép phun cồng kềnh, nguy hiểm, nhưng giờ đây, các nền tảng điện tử phức tạp với hàng tỷ dòng mã đang mang đến khoản đầu tư chuyển đổi đáng nể.

Hệ thống trừng phạt

Một số nhà sản xuất thiết bị gốc (OEM) đưa ra mục tiêu cho cơ sở cung ứng về các yếu tố chất lượng, thời gian, v.v và trừng phạt các nhà cung cấp không đáp ứng được mục tiêu đã thỏa thuận. Kể từ khi phương pháp Điều kiện hóa từ kết quả (Operant Condition) và B.F. Skinner ra đời, các hình phạt kiểu này trở nên kém hiệu quả hơn trong việc thay đổi hành vi. Bên cạnh đó, mọi thất bại đều dẫn đến việc đàm phán xem bên nào – phía nhà sản xuất OEM hay nhà cung cấp – phải chịu trách nhiệm sau cùng khiến kết quả cuối không đạt được mục tiêu. Các yêu cầu thường rất mơ hồ. Việc thay đổi lại được thực hiện quá muộn màng. Sai lầm của một bên sẽ trở thành thất bại chung. Điều này cho thấy đôi bên không có tính hợp tác.

Mặt khác, các hệ thống khen thưởng đã đang được ghi nhận ở nhiều hãng sản xuất xe khác. Nhà sản xuất máy móc nông nghiệp Deere & Co. Cho rằng các chương trình như Achieving Excellence giúp đẩy mạnh độ tin cậy. “Đây là phương pháp tuyệt vời để nhận diện các nhà cung cấp” – Phó Chủ tịch Quản lý Cung ứng và Logistic toàn cầu Tom Knoll chia sẻ trong bài phỏng vấn với IndustryWeek khi ông hỗ trợ xây dựng hệ thống phân loại các nhà cung cấp là “nhà cung cấp được lựa chọn, nhà cung cấp hay đối tác quan trọng” và tặng thêm mối làm ăn với các nhà cung cấp có chất lượng tốt hơn hay biết cách giải quyết vấn đề hơn.

Mặt khác, các hệ thống khen thưởng đã đang được ghi nhận ở nhiều hãng sản xuất xe khác. Nhà sản xuất máy móc nông nghiệp Deere & Co. Cho rằng các chương trình như Achieving Excellence giúp đẩy mạnh độ tin cậy. “Đây là phương pháp tuyệt vời để nhận diện các nhà cung cấp” – Phó Chủ tịch Quản lý Cung ứng và Logistic toàn cầu Tom Knoll chia sẻ trong bài phỏng vấn với IndustryWeek khi ông hỗ trợ xây dựng hệ thống phân loại các nhà cung cấp là “nhà cung cấp được lựa chọn, nhà cung cấp hay đối tác quan trọng” và tặng thêm mối làm ăn với các nhà cung cấp có chất lượng tốt hơn hay biết cách giải quyết vấn đề hơn.

Giám sát tranh cãi

Nhiều nhà sản xuất OEM nỗ lực giải quyết vấn đề bằng cách để các đại lý nội bộ liên tục đến thăm nhà cung cấp, kiểm tra các quy trình của họ và xem xét các danh mục hành động và cam kết. Các đại lý của nhà sản xuất, với vai trò như những tay bảo mẫu hiếu chiến, thường gây ra một số tác động tiêu cực như: hoạt động bí mật và thay đổi nhân sự.

Hoạt động bí mật: Nếu nhà cung cấp biết có thông tin nào đó sẽ được dùng để chống lại mình trong quá trình thảo luận, họ thường sẽ giấu nhẹm nó đi, điều này thường sẽ dẫn đến những hành vi thậm chí còn bất ổn hơn. Ví dụ, nếu nhà sản xuất muốn có chưa đến 100 lỗi hay dưới 10 hạng mục được ưu tiên đặc biệt trong danh mục software backlog, thì lỗi thứ 101 sẽ nằm ngoài hệ thống chính và được gắn mác “trung bình” để tránh mâu thuẫn, bất chấp những rủi ro thực sự.

Thay đổi nhân sự: Khoảng 10 năm trước, Cựu Giám đốc điều hành của Ford Nicolas Vernon Scheele đã khôn khéo nhắc nhở nhân viên rằng “Ép nhà cung cấp (vendor) quá sẽ chỉ làm mất lòng các nhà cung cấp (supplier) – những người có thể đưa nhân viên giỏi nhất của mình, đầu tư nguồn lực tốt nhất và cung cấp các công nghệ và cải tiến mới nhất cho đối thủ của chúng ta, và đặt Ford vào thế bất lợi khi cạnh tranh.”

Kết luận

Một số nhà cung cấp buộc phải thuê chương trình SQIL mới đây có lẽ chưa thực sự có cái nhìn bao quát về chương trình này; có lẽ vẫn hiểu chương trình này chỉ là một trò trừng phạt, giám sát hay thậm chí cả hai. Tuy nhiên, thật tuyệt rằng quan hệ đối tác vẫn tồn tại, đồng tiền vẫn hướng đến hiệu quả, nâng cao lợi nhuận của đôi bên và tạo ra mối quan hệ dựa trên chất lượng tốt hơn.

Cập nhật thêm kiến thức về quản lý chất lượng qua tạp chí Quality Mastery: https://qualitymastery.v-proud.vn/

Tham khảo các giải pháp quản lý chất lượng tại website: v-proud.vn/sanpham và Doluongcongnghiep.vn

Nguồn: forbes

#audi #audicar #BMW #BMWcar #Volkswagen #manufacture #otoaudi #oto

(84) 896 555 247