Ren API (American Petroleum Institute) đóng vai trò sống còn trong ngành công nghiệp dầu khí, đảm bảo tính toàn vẹn và an toàn của các kết nối trong điều kiện khắc nghiệt. Việc kiểm tra ren API một cách chính xác là vô cùng quan trọng, nhưng các phương pháp truyền thống đôi khi gặp nhiều thách thức.

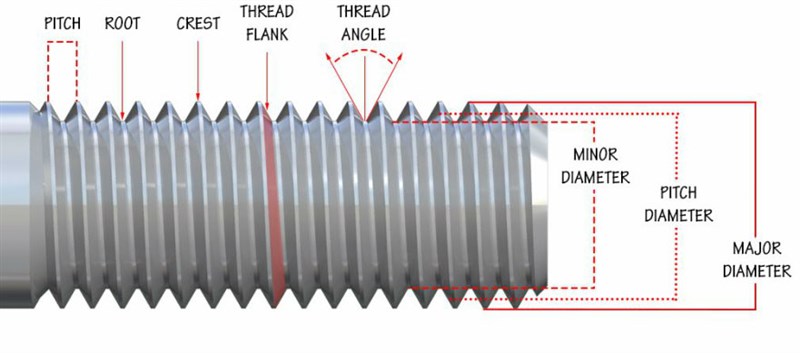

Ren là một yếu tố thiết kế quan trọng trong vô số ứng dụng công nghiệp, từ ốc vít và bu lông đến ống dẫn và các bộ phận phức tạp khác. Việc đảm bảo chất lượng ren, bao gồm kích thước, hình dạng và độ hoàn thiện, là yếu tố then chốt để đảm bảo tính toàn vẹn và hiệu suất của các sản phẩm lắp ráp. Tuy nhiên, các phương pháp kiểm tra ren truyền thống đôi khi có thể gây hư hại hoặc khó khăn trong việc tiếp cận.

Trong lĩnh vực đảm bảo chất lượng công nghiệp, việc kiểm tra và đánh giá vật liệu, bộ phận và sản phẩm mà không gây hư hại là vô cùng quan trọng. Đây chính là vai trò của Kiểm tra không phá hủy (Non-Destructive Testing - NDT). NDT không chỉ giúp phát hiện các khuyết tật tiềm ẩn mà còn tiết kiệm chi phí và thời gian bằng cách bảo toàn tính toàn vẹn của sản phẩm.

Nếu bạn đang làm việc trong lĩnh vực công nghiệp sản xuất, công nghiệp chế tạo mà đặc biệt là bạn đang làm việc tại các phòng chất lượng thì chắc các bạn không lạ gì với các thiết bị đo lường, dụng cụ đo lường. Đối với hầu hết các thiết bị, nhất là các thiết bị đo, sai số là một yếu tố quan trọng.

Vậy làm sao để biết được thiết bị đo lường đó có chính xác không? Liệu giá trị đo đó có đáng tin cậy hay không? Để biết được điều này ta cần đánh giá thiết bị đó so với một mẫu chuẩn, công việc đánh giá đó gọi là Hiệu chuẩn.

Chỉ những tổ chức, đơn vị được cấp phép bởi Tổng cục đo lường mới có quyền được thực hiện việc hiệu chuẩn. Công ty Hiệu chuẩn phải đảm bảo về mặt dụng cụ, thiết bị hiệu chuẩn cũng như nhân lực được đào tạo chính quy về Hiệu chuẩn.

Bao lâu phải tiến hành hiệu chuẩn một lần? Thông thường các sản phẩm đều tiến hành 1 năm hiệu chuẩn một lần. Tuy nhiên với các thiết bị đo lường, dụng cụ đo lường có độ tiêu chuẩn đặc biệt hoặc đã cũ sẽ cần phải hiệu chuẩn với chu kỳ ngắn hơn.

Bước 01: Làm sạch bề mặt tiếp xúc, bề mặt chứa mẫu chuẩn.

Bước 02: Điều chỉnh nhiệt độ, độ ẩm nếu thiết bị đo lường đó yêu cầu cao về điều kiện làm việc.

Bước 03: Kiểm tra độ cân bằng của thiết bị đo lường

Bước 04: Chuẩn bị vật mẫu, làm sạch vật mẫu. Nếu cần, sẽ phải để vật mẫu ngoài điều kiện thường 2 3 tiếng, để vật mẫu cân bằng với điều kiện Hiệu chuẩn.

Bước 05: Thực hiệu các phép đo trên vật mẫu. Nếu khoảng làm việc của máy lớn hơn vật mẫu, cần chia khoảng để đánh giá. Lặp lại phép đo nhiều lần để so sánh sai số.

Bước 06: So sánh kết quả đo được với sai số mà nhà sản xuất công bố và sai số của vật mẫu. Nếu không vượt qua các thông số này, thiết bị đo lường đạt tiêu chuẩn và sẽ được dán tem hiệu chuẩn. Nếu không, cần phải tiến hành bù sai số, can thiệp vào phần mềm hoặc tổ chức điện tử. Trong trường hợp sai số quá lớn, thì cần phải tiến hành sửa chữa.

– Hiệu chuẩn không phải là dịch vụ sửa chữa. Hiệu chuẩn là công việc đánh giá độ chính xác của dụng cụ đo, thiết bị đo.

– Khi hiệu chuẩn cần tuân thủ đầy đủ nguyên tắc về an toàn lao động, tính minh bạch của các thiết bị đo lường, mẫu chuẩn.

– Trong quá trình hiệu chuẩn, cần tránh xa các tác động có tính biến thiên mạng như rung, lắc, thay đổi nhiệt độ, áp suất, độ ẩm…Nếu có sự thay đổi đột ngột, người hiệu chuẩn cần phải chuẩn bị lại từ đầu nhằm giữ sự khách quan trong quá trình hiệu chuẩn.

(84) 896 555 247