Trong ngành thiết bị y tế, nơi mỗi chi tiết nhỏ nhất đều có thể ảnh hưởng đến tính mạng con người, việc đảm bảo độ chính xác tuyệt đối và tuân thủ nghiêm ngặt các tiêu chuẩn chất lượng là yêu cầu không thể thỏa hiệp. Các linh kiện như implant chỉnh hình, dụng cụ phẫu thuật, khớp nhân tạo hay trụ nha khoa đều đòi hỏi dung sai cực kỳ chặt chẽ – chỉ từ vài micron – và phải được kiểm tra trong môi trường sản xuất thực tế, nơi nhiệt độ và điều kiện làm việc thường xuyên thay đổi.

Trong ngành công nghiệp ô tô đầy cạnh tranh và thay đổi nhanh chóng, việc đảm bảo độ chính xác trong thiết kế, nâng cao hiệu suất sản xuất và đổi mới công nghệ là những yếu tố sống còn giúp doanh nghiệp giữ vững vị thế trên thị trường. Công nghệ scan 3D đang ngày càng khẳng định vai trò trung tâm trong chuỗi giá trị sản xuất ô tô hiện đại.

Máy đo CMM AGILITY® là máy đo tọa độ 3 chiều hiện đại của Renishaw hướng tới ưu điểm tốc độ, khả năng chính xác tuyệt đối và tính linh hoạt của phương pháp đo 5 trục REVO® cho xưởng sản xuất và phòng thí nghiệm.

Bằng cách sử dụng Radian Plus Laser Tracker với phụ kiện vProbe, Dịch vụ API đã tạo quy trình 4 bước sau để tăng tốc quy trình đồng thời giảm sai sót tối đa khi định vị xuống 0,2mm trên phạm vi đường ray 90m.

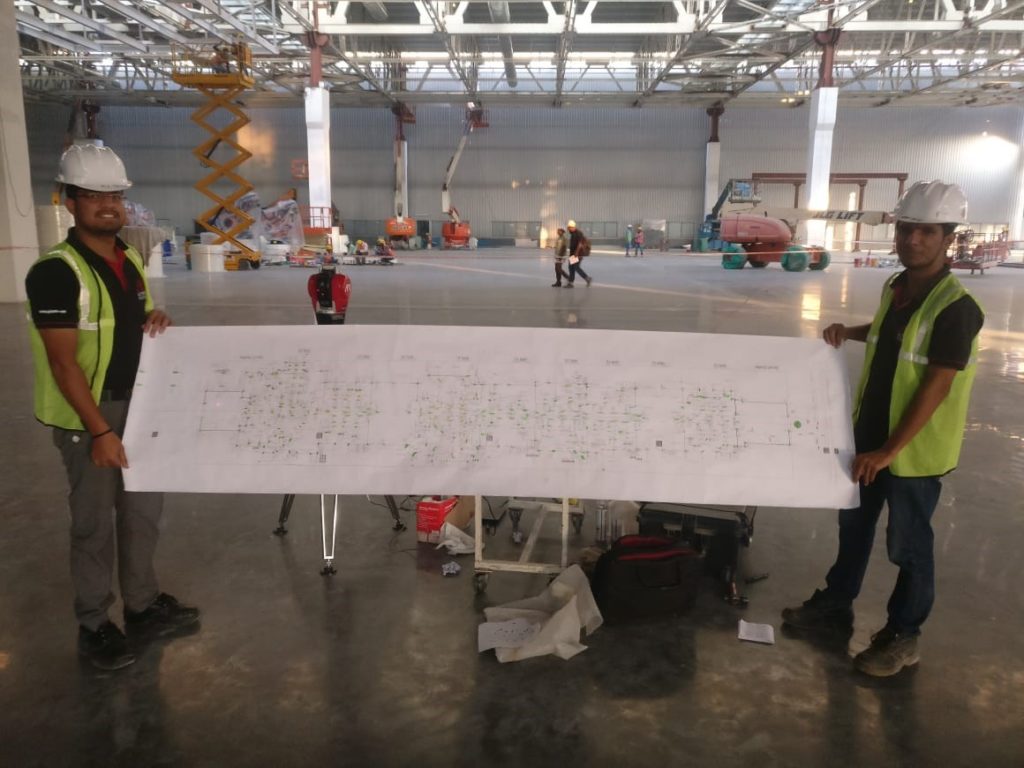

Nhà máy lắp đặt dây chuyền robot hàn dài 90m. Ban đầu, hai kỹ sư bằng cách sử dụng thước dây ở hai đầu vị trí của đường day để đánh dấu vị trí lắp đặt. Họ sẽ giữ băng theo hướng X và Y của đường ray và khớp các vị trí với nhau. Quá trình này tốn nhiều thời gian và ở phạm vi 90m, không thể tránh khỏi sai sót. Để đẩy nhanh quá trình và đảm bảo độ chính xác, nhà máy đã ký hợp đồng với Dịch vụ API để đến và xác minh cách bố trí, lắp đặt và san bằng các đường ray hàn.

1. Đánh dấu vị trí

Đầu tiên xác định điểm gốc (0,0) được đánh dấu trên sàn. Phương pháp này được sử dụng để căn chỉnh mặt phẳng, đường thẳng và điểm. Việc đánh dấu trên sàn cho vị trí của tấm đế máy nâng, robot, đồ đạc, cột và khay cáp để đảm bảo tất cả các vị trí đúng như trong bản vẽ. Ở đây đường tâm của thiết bị phải khớp với đường tâm của trục Y trên sàn. Vì sàn không bằng phẳng nên điểm cao nhất trên sàn được coi là bằng 0. Giá trị 0 này được sử dụng làm giá trị tham chiếu để cân bằng các bộ phận khác bằng cách sử dụng tùy chọn mặt phẳng ảo trong phần mềm của trình theo dõi cho trục Z. Cuối cùng, khoảng cách giữa hai máy được duy trì dọc theo trục X.

Kiểm tra đánh dấu vị trí bằng Laser Tracker

2. Thiết lập các vị trí Fixture

Kiểm tra căn chỉnh fixture

3. Cài đặt Pins và Mylar

Sau khi thiết bị cố định được định vị, mylars và chốt được đo bằng SMR hoặc vProbe. Những kết quả này được so sánh với dữ liệu CAD. Nếu có bất kỳ sai lệch nào xảy ra, chúng sẽ được ghi lại và sửa chữa bằng cách chèn thêm tấm đệm. Các chốt và mylar bổ sung trên bộ kẹp cánh tay robot đã được di chuyển đến vị trí của chúng, với các giá trị được đo bằng SMR hoặc vProbe và mọi sai lệch đều được sửa chữa bằng cách đệm.

4. Kiểm thử trên dây chuyền

Khi các thiết bị cố định, mylar và chốt được căn chỉnh chính xác, mô hình thân xe tương ứng sẽ được giữ trên thiết bị cố định và được nhóm kỹ sư thử nghiệm để đảm bảo cân bằng phù hợp và tuân thủ các mô hình CAD như yêu cầu của thiết kế

🌎🌍🌏 V-Proud tự hào là nhà phân phối chính hãng của API tại Việt Nam. Hiện máy đo Laser Tracker của API đã có mặt tại công ty, sẵn sàng phục vụ quý khách.

☎️☎️☎️Tư vấn giải pháp: 0896 555 247

Tham khảo thêm giải pháp đo lường tại: v-proud.vn

(84) 896 555 247