Triển lãm FBC ASEAN 2024 một lần nữa khẳng định vị thế là sự kiện công nghiệp hàng đầu khu vực. Tại đây, các doanh nghiệp hàng đầu đã quy tụ, giới thiệu những công nghệ và giải pháp tiên tiến nhất. V-Proud một lần nữa đã thực sự gây ấn tượng mạnh với gian hàng trưng bày các giải pháp toàn diện cho ngành công nghiệp chế tạo, đặc biệt là trong lĩnh vực đo lường và kiểm soát chất lượng.

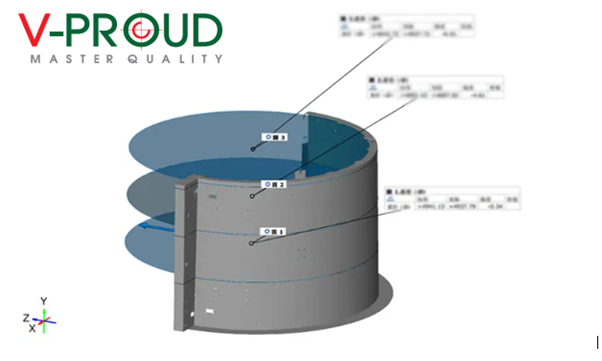

Khuôn móng tuabin gió là những cấu trúc phức tạp, có bề mặt cong lớn và hình dạng tự do, khiến việc kiểm tra trở nên khó khăn. Các phương pháp đo lường truyền thống như đo thủ công hay sử dụng máy đo tọa độ (CMM) đều gặp nhiều hạn chế. Để giải quyết những khó khăn đó, máy quét laser 3D KSCAN-Magic II từ SCANTECH chính là giải pháp hàng đầu. Với khả năng quét chính xác các bề mặt cong lớn và chi tiết phức tạp, KSCAN-Magic II đáp ứng hoàn hảo nhu cầu kiểm tra khuôn móng tuabin gió.

Trong ngành hàng không, việc duy trì và kiểm tra tình trạng máy bay sau là nhiệm vụ vô cùng quan trọng và tuyệt đối không được có sai sót, đặc biệt là kiểm tra những vết lồi lõm nhỏ trên thân vỏ. Đây là những dấu hiệu có thể ảnh hưởng đến hiệu suất bay và độ an toàn. Để đáp ứng nhu cầu kiểm tra chi tiết và chính xác, công nghệ scan 3D của TrackScan Sharp-S đã mang đến một giải pháp tiên tiến, giúp các kỹ sư kiểm tra nhanh chóng và chính xác vết lồi lõm trên bề mặt thân vỏ máy bay.

Cảm biến đo khoảng cách quang học có ưu điểm đo chính xác, nhanh chóng, và không tiếp xúc, cũng như hỗ trợ tuỳ chọn tích hợp kết quả các phép đo trực tiếp trong quy trình sản xuất, góp phần tăng năng suất sản xuất.

Để luôn đạt được chất lượng đồng đều khi sản xuất nhiều thiết bị hay bộ phận khác nhau, cần phải thường xuyên kiểm tra kết quả trong quy trình sản xuất qua các phương pháp đo. Bước kiểm tra này thường được thực hiện theo nhiều cách: kiểm tra ngoài cho quy trình đang thực hiện bằng cách lấy đều đặn các thiết bị riêng lẻ và kiểm tra chúng bằng các dụng cụ đo cơ hoặc quang học phù hợp; hoặc qua các trạm đo tích hợp trong quy trình – các trạm đo này thường có các hệ thống lấy mẫu cơ học hoặc các thiết bị kiểm tra không phá huỷ khác. Trong đó, cảm biến đo quang học chính là lựa chọn lý tưởng tích hợp trong quy trình sản xuất.

Loại cảm biến này có thể đo chính xác, nhanh chóng, và không tiếp xúc, cũng như hỗ trợ tuỳ chọn tích hợp kết quả các phép đo trực tiếp trong quy trình sản xuất, góp phần tăng năng suất sản xuất. Điều này giúp quy trình sản xuất diễn ra nhanh hơn, đảm bảo chất lượng đạt được cao, nhất quán, và không cần tiếp xúc cơ học với vật thể hay làm hỏng vật thể. Các cảm biến quang học cho kết quả có độ chính xác cực cao kể cả khi đo vật thể siêu nhỏ.

Các công nghệ dùng để tạo cảm biến đo quang học chính xác thông dụng nhất gồm có:

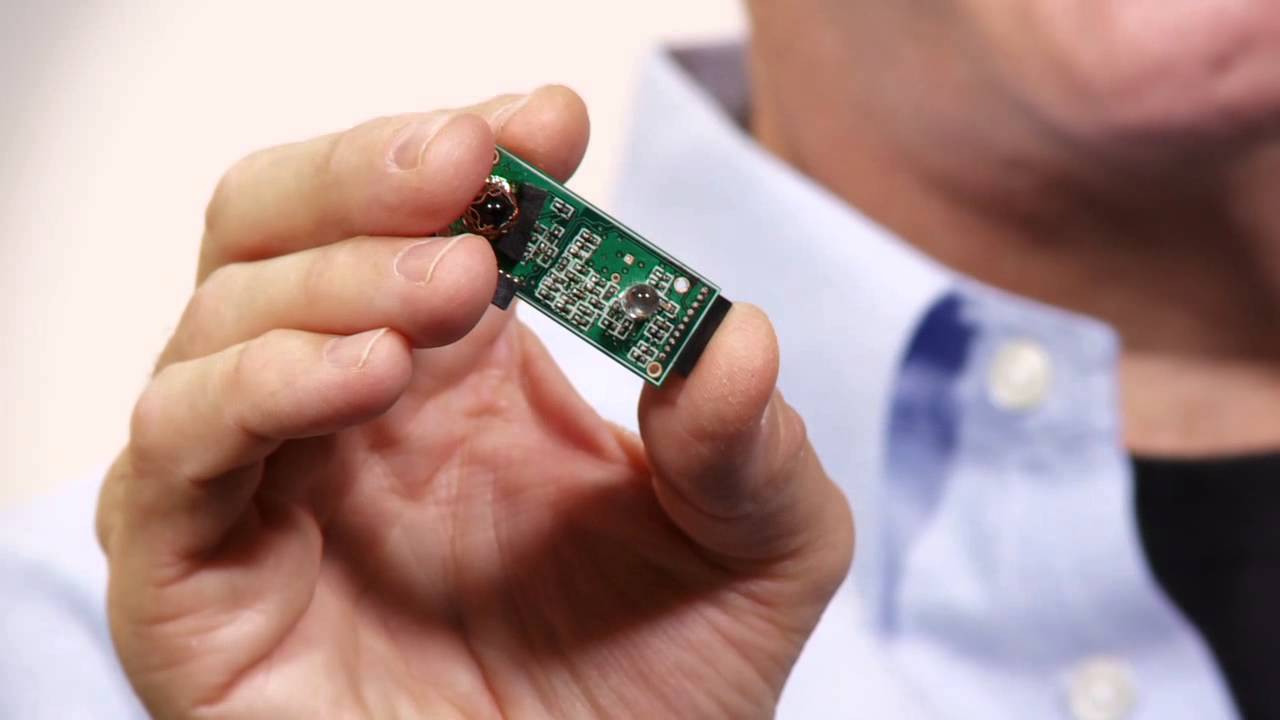

Nguyên lý Tam giác Laser

Tam giác Laser là phương pháp đo khoảng cách một hay nhiều kích thước rút ra từ phép tính góc. Cảm biến phóng ánh sáng laser lên đối tượng đo. Tia phản xạ sẽ được tập trung qua ống kính quang học tới một vị trí cụ thể trên thiết bị cảm nhận nhạy với vị trí, tuỳ theo khoảng cách đo. Khoảng cách tới đối tượng đo được xác định theo lưới tam giác của nguồn sáng, điểm đo trên đối tượng đo, và hình ảnh ánh sáng trên bộ nhận. Hiện có nhiều loại cảm biến với nhiều loại kích thước điểm sáng khác nhau. Tốt hơn nên sử dụng các điểm sáng nhỏ cho các đối tượng đo rất nhỏ, và cảm biến với điểm sáng lớn hơn cho các bề mặt nhám.

Nguyên lý hoạt động tương tự cũng được áp dụng cho các cảm biến không chỉ dùng điểm sáng mà còn cả tia laser, kết hợp với bộ nhận ma trận CMOS. Trong trường hợp này, có thể phát hiện và đánh giá trực tiếp biên dạng mà không cần di chuyển đối tượng đo.

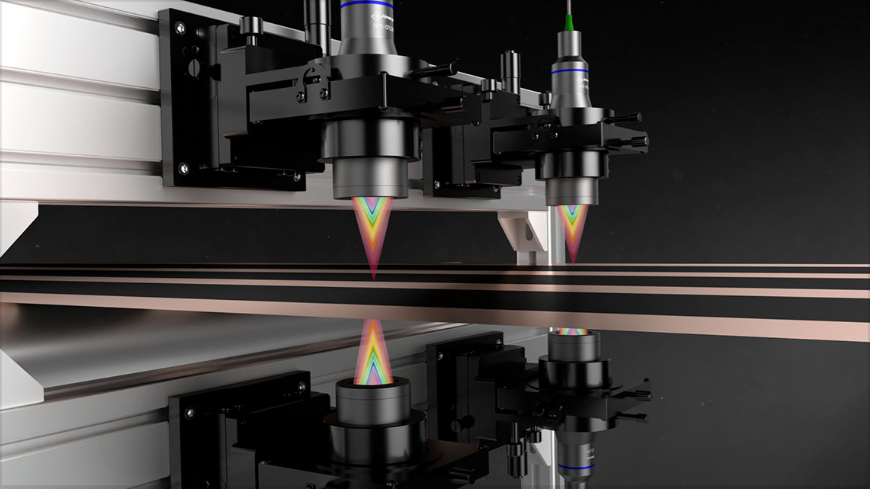

Nguyên lý đo Chromatic-Confocal và đo giao thoa

Các cảm biến đo Chromatic-Confocal sử dụng nguồn sáng trắng với phổ sáng hướng tới đầu đo qua các sợi quang học. Cảm biến đo khoảng cách OC Sharp của SICK hỗ trợ hai phương pháp đo khác nhau.

Hệ thống lens tích hợp trong đầu đo được thiết kế sao cho các bước sóng riêng lẻ đều được gán với một khoảng cách khác nhau. OC Sharp tận dụng quang sai – thường là hiệu ứng không mong muốn. Mỗi bước sóng hội tụ ở một khoảng khác nhau, phản chiếu lên bề mặt, và bước sóng phản chiếu sẽ được đánh giá trong quang phổ kế. Bước sóng được xác định lần lượt được gán với một giá trị khoảng cách cụ thể.

Như với nhiều loại cảm biến hoạt động theo nguyên lý Tam giác laser, ta cũng có thể tính các bước sóng phản chiếu trong trường hợp này, qua đó xác định độ dày tương đối của nguyên vật liệu cho các đối tượng đo trong suốt có một hoặc nhiều lớp.

Phương pháp đo giao thoa

Phương pháp đo giao thoa áp dụng hiệu ứng giao thoa vật lý lên các lớp mỏng. Chúng ta đã quá quen với hiệu ứng này qua những vũng nước lấp lánh màu sắc, do có lớp màng dầu mỏng manh, hay từ bong bóng xà phòng. Các bước sóng ánh sáng khác nhau sẽ yếu đi hay mạnh lên tuỳ theo độ dày cụ thể của nguyên vật liệu. Phép biến đổi nhanh Fourier thường được dùng để đánh giá quang phổ của các lớp tìm được. Khác với phương pháp đo Chromatic-confocal, ở đây ta không thể đánh giá khoảng cách tuyệt đối, mà chỉ xác định độ dày của các lớp.

Ưu điểm chính của phương pháp đo giao thoa so với nguyên lý tam giác laser là:

Thách thức

Lý do nên sử dụng thiết bị đo quang học:

Khi chuyển sang dùng thiết bị đo quang học, thách thức cần phải đối mặt đôi khi là làm sao để đạt được kết quả tương đương với kết quả đạt được khi sử dụng thiết bị cơ học.

Do thiết bị đo cơ học và quang học có cách hoạt đông khác nhau, cần xét đến các yếu tố sau:

Quy trình đổi từ thiết bị đo cơ học sang thiết bị đo quang học có thể khá tốn kém và hao tốn nhân lực; tuy nhiên, điều này hoàn toàn xứng đáng khi xét đến lợi thế lâu dài như tiết kiệm chi phí, tăng năng suất, không tạo ra tác động cơ học lên đối tượng đo, và cải thiện chất lượng trong từng bước xử lý.

Cập nhật thêm kiến thức về quản lý chất lượng qua tạp chí Quality Mastery: https://qualitymastery.v-proud.vn/

Tham khảo các giải pháp quản lý chất lượng tại website: v-proud.vn/sanpham và Doluongcongnghiep.vn

Nguồn: sick

(84) 896 555 247