Trong thế giới sản xuất hiện đại, sự đánh đổi giữa tốc độ và độ chính xác là "kẻ thù" của lợi nhuận. Thấu hiểu điều đó, V-Proud phối hợp cùng Renishaw mang đến giải pháp nâng cấp toàn diện cho hệ thống đo lường của bạn.

Google gỡ bỏ một số bản tóm tắt về sức khỏe trên AI Overviews sau khi bị phát hiện tính năng cung cấp thông tin sai lệch, gây hiểu nhầm.

Nhà phát triển siêu dự án điện gió Revolution Wind 5 tỷ USD thắng kiện chính quyền ông Trump liên quan đến lệnh đình chỉ dự án khi gần hoàn thiện. Ngày 13/1, thẩm phán Tòa án Quận Mỹ Royce Lamberth cho phép Orsted, nhà phát triển điện gió ngoài khơi của Đan Mạch, tiếp tục triển khai siêu dự án Revolution Wind. Dự án này đã được hoàn thành khoảng 87% và dự kiến bắt đầu phát điện trong năm nay.

Trước đây, một nhân viên vận hành máy lành nghề phải mất 20 phút để đo tay một sản phẩm bằng máy CNC CMM của Mitutoyo và 40 phút để tính toán các giá trị độ lệch qua phần mềm MCOSMOS. Hiện nay, chúng tôi kết hợp đo và kiểm tra sản phẩm chỉ mất tầm 3 phút, hoàn toàn tự động và không yêu cầu thao tác con người, nhờ máy quét gắn robot, các phiên bản macro PolyWork và PolyWorks | Inspector.

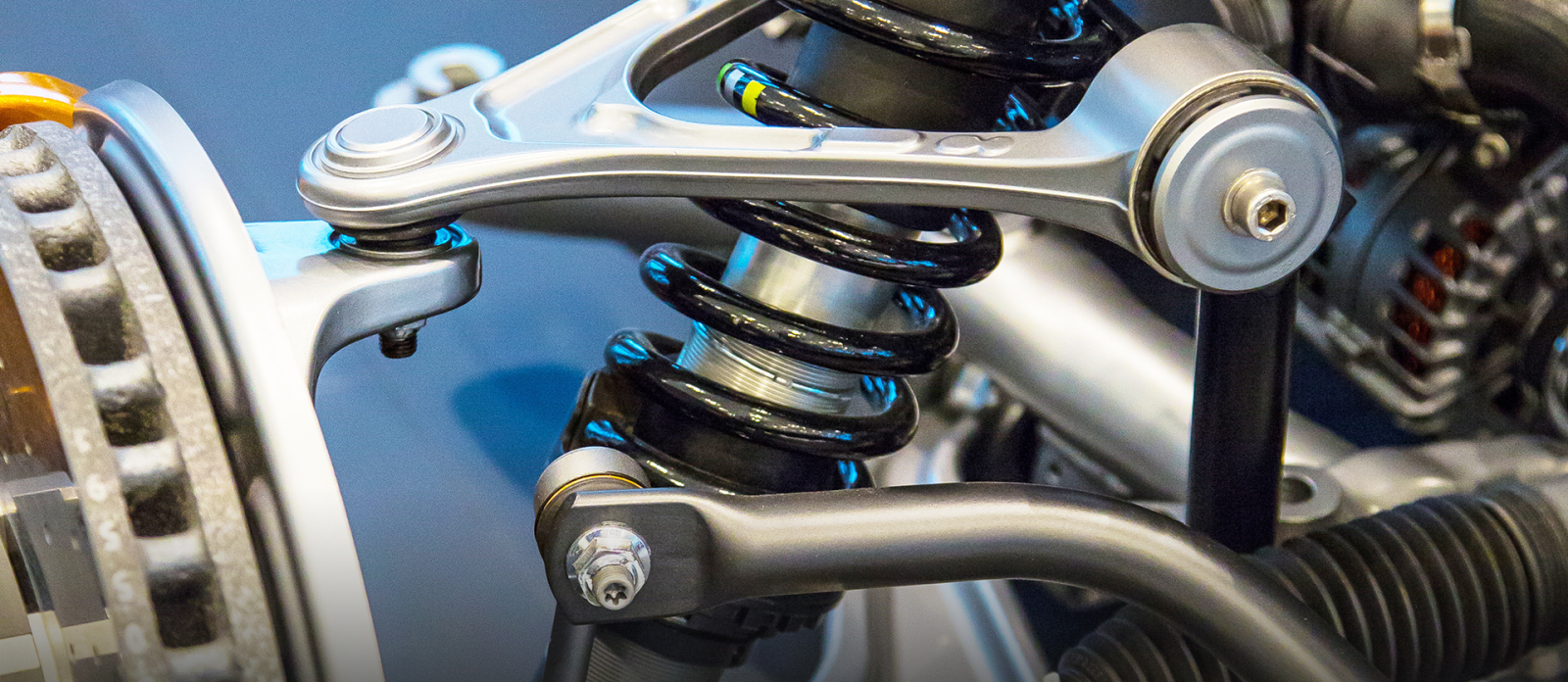

Công ty TNHH Saitama Kiki bắt đầu hoạt động trong ngành sản xuất ở Nhật từ năm 1956. Là nhà cung cấp cấp 1, công ty hoạt động trong các lĩnh vực từ nghiên cứu và phát triển sản phẩm đến sản xuất và kinh doanh. Các sản phẩm chính là các linh kiện thuỷ lực và linh kiện an toàn quan trọng, như phanh cho các loại xe cỡ lớn, bộ phận lái, và các hệ thống treo.

Saitama Kiki có ba cơ sở sản xuất ở Saitama và một nhà máy ở Yamagata. Các cơ sở này bắt đầu sản xuất bộ phận lái ở Nhật từ những năm 1970 và xây một nhà máy ở Thái Lan vào năm 2014 nhằm cung cấp sản phẩm theo nhu cầu đa dạng của khách hàng.

Thách Thức Trong Đo Lường

Mỗi ngày, Saitama Kiki sản xuất 800 thanh lái cho nhiều kiểu xe khác nhau. Thanh lái là các thanh kim loại uốn cong, là phần truyền chuyển động của bánh lái đến các bánh xe.

Để kiểm soát chất lượng của từng chi tiết, công ty này thường kiểm tra các mẫu nhỏ trong sản xuất thường nhật. Trước đây, các chi tiết được đo bằng phương pháp thủ công qua máy CNC CMM CRYSTA-Apex của Mitutoyo và kết quả được nhập vào phần mềm MCOSMOS của Mitutoyo để tính toán độ lệch. Các điểm và kích thước giả định phải được tính thủ công dựa trên nhiều yếu tố khác.

Thông thường phải mất khoảng 20 phút để đo một chi tiết và 40 phút để tính được các giá trị độ lệch chuẩn. Ngoài ra, các chi tiết khác nhau yêu cầu phải tiến hành nhiều phép đo khác nhau và có quy trình hướng dẫn riêng, dẫn đến khả năng xảy ra sai sót do con người tăng cao. Thêm vào đó là việc thường xuyên thiếu nhân sự lành nghề chịu trách nhiệm đo và thực hiện các quy trình kiểm định, và phải có quy trình kiểm soát chất lượng – thường rất tốn thời gian và dễ xảy ra sai sót.

Bộ phận Kỹ thuật Sản xuất nhận thấy rằng những thách thức này chủ yếu xuất phát từ việc phải tiến hành đo thủ công và tính toán thủ công, và đội ngũ nhân viên tại hiện trường yêu cầu phải tự động quá quy trình kiểm định thanh lái. Cụ thể là, họ yêu cầu rằng các điểm và kích thước giả định nên được tính toán tự động dựa trên các yếu tố khác. Saitama Kiki đã liên hệ với nhà phân phối – Công ty Toyota Systems để tìm kiếm giải pháp thích hợp.

Giải Pháp Đo Lường

Trong quá trình phát triển hệ thống tự động hoá, Công ty Toyota Systems luôn đi đầu và so sánh giữa nhiều phần mềm đo lường khác nhau. Từ các kết quả thu được, Bộ phận Kỹ thuật Sản xuất quyết định chọn giải pháp phần mềm PolyWorks | Inspector – phần mềm hỗ trợ căn chỉnh dựa theo đặc tính của điểm hướng tâm, trục và mặt phẳng, kiểm tra dung sai đạt/không đạt, tính toán độ lệch theo dữ liệu CAD đo được, sửa lỗi và nâng cấp định kỳ hàng tháng, cùng nhiều tính năng thú vị khác. Quan trọng hơn là, khi Saitama Kiki tiếp tục tiến hành đo bằng phần mềm MCOSMOS của Mitutoyo theo các thao tác thủ công sau khi đo bằng máy CNC CMM của Mitutoyo, chỉ có PolyWorks | Inspector cho phép tự động hoá toàn bộ các thao tác nhờ phát triển các chức năng macro. Saitama Kiki đã mua giải pháp PolyWorks từ hãng PolyWorks Nhật Bản, Công ty con của InnovMetric Software, nhà phát triển của Bộ công cụ PolyWorks Metrology Suite.

Công ty Toyota Systems kết hợp với một nhà tích hợp hệ thống để tự động hoá bước đo lường thanh lái. Sau khi đánh giá các khả năng khác nhau, họ quyết định chọn máy scan MetraSCAN 3D-R của Creaform và một robot công nghiệp để thực hiện phép đo mà không yêu cầu sự can thiệp từ con người. Phần mềm điều khiển sử dụng macro PolyWorks, và giờ đây, một loạt các thao tác từ đo đến kiểm định có thể được thực hiện hoàn toàn tự động.

Saitama Kiki quyết định yêu cầu hỗ trợ từ PolyWorks Nhật Bản để phát triển macro tiến hành kiểm định sản phẩm. Đội ngũ PolyWorks Nhật Bản thấu hiểu nhu cầu của họ và đã phát triển phiên bản macro sử dụng file STL theo thanh lái được scan và file CAD tương ứng. Tiếp đó, họ đến nhà máy và thử nghiệm bản macro này tại đây với máy scan và robot. Hệ thống tự động mới hoàn toàn không cần thao tác từ con người và cho thấy hiệu quả ấn tượng!

Thành Tựu Đạt Được

Với khả năng tự động hoá hoàn toàn công đoạn kiểm tra thanh lái, thao tác điều khiển từ con người cũng như yêu cầu chuyên môn cao để kiểm tra phép đo không còn cần thiết nữa, và thao tác mới được thực hiện nhanh gọn, đơn giản. Saitama Kiki sử dụng các bản macro PolyWorks | Inspector để đo chi tiết tự động và kiểm tra dung sai đạt / không đạt hàng ngày.

Ông Akira Harada, Phó Giám đốc Bộ phận Kỹ thuật Sản xuất cho hay: “Trước đây, một nhân viên vận hành máy lành nghề phải mất 20 phút để đo tay một sản phẩm bằng máy CNC CMM của Mitutoyo và 40 phút để tính toán các giá trị độ lệch qua phần mềm MCOSMOS. Hiện nay, chúng tôi kết hợp đo và kiểm tra sản phẩm chỉ mất tầm 3 phút, hoàn toàn tự động và không yêu cầu thao tác con người, nhờ máy quét gắn robot, các phiên bản macro PolyWork và PolyWorks | Inspector. Nhờ thế, số lượng sản phẩm kiểm tra hàng ngày tăng lên khoảng 20 lần, đồng thời giảm đáng kể thời gian vận hành máy và chi phí lao động.”

Ông nói thêm, “Vì vậy, một kỹ sư đo lường lành nghề có thể xử lý nhiều nhiệm vụ sản xuất khác. Ngoài ra, quy trình tự động này cũng giúp loại bỏ nhu cầu sử dụng nhiều bản sổ tay hướng dẫn quy trình khác nhau, cũng như sai số và các biến thiên trong phép đo. Giờ đây, các kết quả đo thu được đều nhất quán và có độ chính xác cao hơn.”

Ông Shinya Ueno, Chuyên gia thuộc Bộ phận Kỹ thuật Sản xuất của Phòng Kỹ thuật Sản xuất phát biểu: “Chúng tôi đo và kiểm tra chất lượng dây chuyền sản xuất như một trong nhiều quy trình gia công. Chúng tôi hiện có thể đo mà không cần chạm vào máy tính nhờ PolyWorks | Inspector. Kết quả kiểm tra được in ra và phản hồi về các khuyết tật được tạo tự động, từ đó cải thiện quy trình sản xuất.”

Nguồn: innovmetric

Cập nhật thêm kiến thức về quản lý chất lượng qua tạp chí Quality Mastery: https://qualitymastery.v-proud.vn/

Tham khảo các giải pháp quản lý chất lượng tại website: v-proud.vn/sanpham và Doluongcongnghiep.vn

#scan #robot #scanner #mcosmos #polywork #polyworks #kythuat #sanxuat #CNC #CMM #CAD #data #dulieu #oto #automobile #auto #qualitymastery

(84) 896 555 247