Google gỡ bỏ một số bản tóm tắt về sức khỏe trên AI Overviews sau khi bị phát hiện tính năng cung cấp thông tin sai lệch, gây hiểu nhầm.

Nhà phát triển siêu dự án điện gió Revolution Wind 5 tỷ USD thắng kiện chính quyền ông Trump liên quan đến lệnh đình chỉ dự án khi gần hoàn thiện. Ngày 13/1, thẩm phán Tòa án Quận Mỹ Royce Lamberth cho phép Orsted, nhà phát triển điện gió ngoài khơi của Đan Mạch, tiếp tục triển khai siêu dự án Revolution Wind. Dự án này đã được hoàn thành khoảng 87% và dự kiến bắt đầu phát điện trong năm nay.

Cải tổ theo hướng tinh gọn và kỷ luật tài chính hơn, CEO Intel Lip-Bu Tan hy vọng vực dậy tượng đài sản xuất chip một thời của Mỹ.

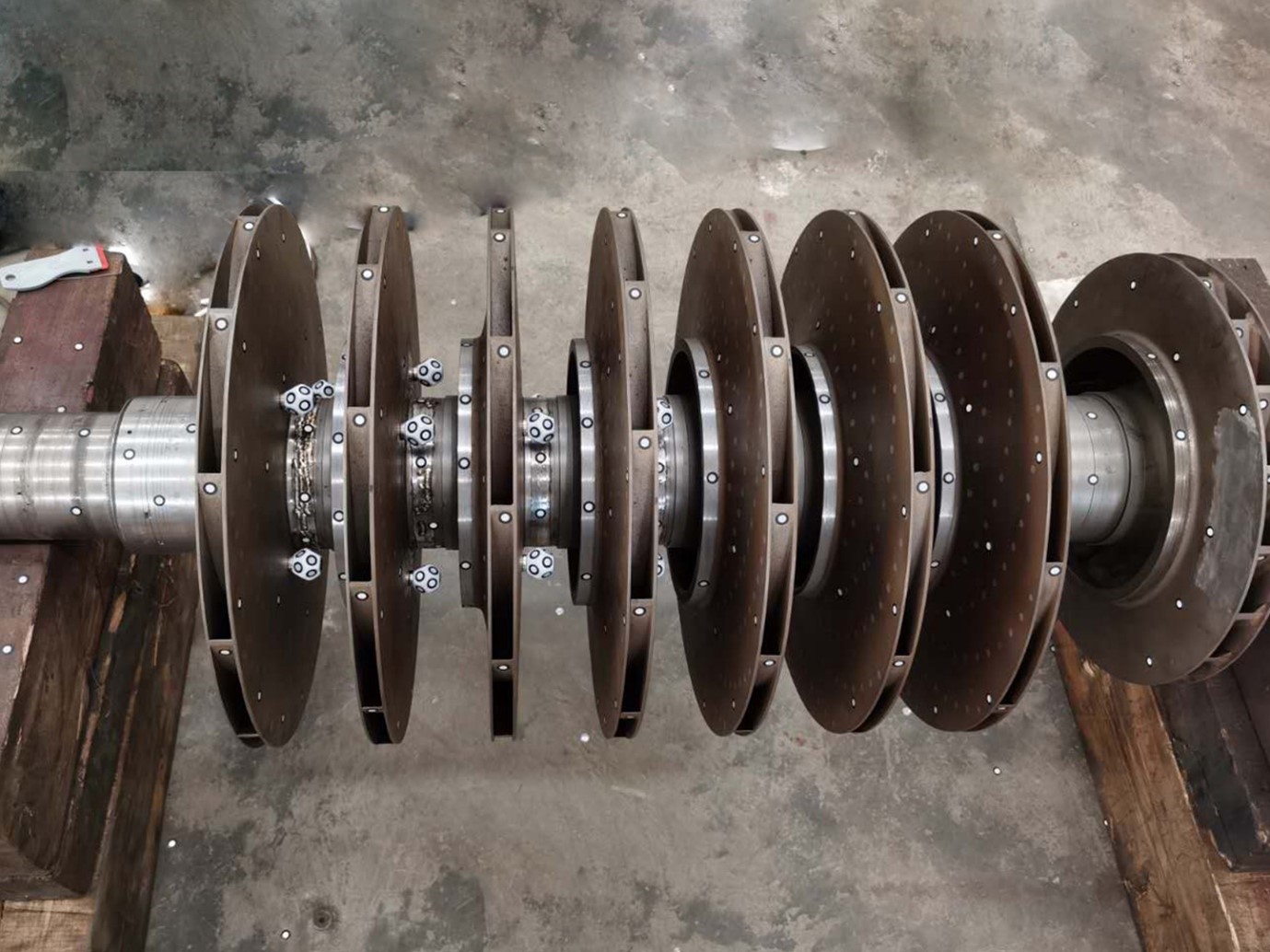

Trong các ngành công nghiệp, việc sử dụng máy móc cỡ lớn mang lại nhiều lợi ích lớn như tăng năng suất và cải thiện chất lượng sản phẩm. Tuy nhiên, nếu không kiểm soát được các vấn đề kỹ thuật và bảo dưỡng định kỳ, sự cố có thể xảy ra, dẫn đến trì hoãn sản xuất và tổn thất chi phí đáng kể. Vì thế việc kiểm tra toàn diện máy móc cỡ lớn được coi là một vấn đề quan trọng trong việc đảm bảo quá trình sản xuất diễn ra suôn sẻ.

Trong quá trình sử dụng các loại thiết bị, việc hỏng hóc là điều không thể tránh khỏi. Đối với các thiết bị công nghiệp quy mô lớn, tình hình còn khó khăn hơn do chưa có sản phẩm thay thế ổn định và đầy đủ. Một khi xảy ra sự cố, không chỉ tốn chi phí cao để mua linh kiện mà còn phải chờ chu kỳ giao hàng lâu, ảnh hưởng nghiêm trọng đến tiến độ công việc, sản xuất. Các thiết bị công nghiệp cỡ lớn như máy nén ly tâm, máy thổi, quạt hút, tua bin hơi nước công nghiệp, máy bơm,... khi phát hiện hư hỏng cần phải sửa chữa hoặc thay thế.

Phương pháp truyền thống khó đo các vị trí phức tạp như rãnh và bề mặt cong, dẫn đến độ chính xác và hiệu quả thấp.

Trục chính của roto máy nén có thể tích tương đối lớn, dài 1,8m, đường kính 0,96m và nặng khoảng 300kg. Vì vậy, vùng quét và tốc độ quét của máy quét 3D đòi hỏi phải rộng và nhanh, điều này có thể ảnh hưởng trực tiếp đến hiệu quả công việc.

Hình ảnh: Trục rôto máy nén

Trục chính của roto có nhiều cánh quạt và khoảng cách giữa chúng hẹp, các cánh có độ kênh dòng chảy sâu và nhiều bề mặt cong nên đòi hỏi máy quét 3D phải có độ sâu trường lớn hơn và độ chính xác cao. Trục chính của roto được làm bằng thép, có bề mặt gia công sáng bóng nên máy quét bắt buộc phải hoạt động bình thường trong điều kiện có phản xạ. Vì vậy rất khó để các máy quét 3D thông thường có thể đạt được khả năng quét toàn diện này.

Đối với công nghệ Scan có thể dễ dàng phát hiện những vật thể có kích thước từ trung bình đến lớn, có thể nhanh chóng thu được dữ liệu 3D của các phôi lớn, tự mình thực hiện toàn bộ quá trình quét 3D mà không cần phải làm việc với thiết bị hệ thống đo ảnh, giúp giảm đáng kể chi phí.

Với công nghệ đo quang học tiên tiến cùng với diện tích quét lớn và tốc độ đo cao. Do đó ngay cả phôi có kích thước đặc biệt lớn nó cũng có thể hoàn thành việc phát hiện một cách hiệu quả và kịp thời.

Đối với không gian hẹp giữa cánh quạt và các vị trí không thể tiếp cận, chúng ta có thể chọn chế độ làm việc quét lỗ sâu, với độ phân giải và độ chính xác cao có thể thu thập chính xác dữ liệu 3D phức tạp và bề mặt sáng bóng.

Bước 1: Quét các điểm đánh dấu

Quá trình giúp thu được dữ liệu chính xác hơn về các điểm đánh dấu vị trí và xác định tọa độ 3D của vật thể trong không gian, chẳng hạn như vị trí, hình dạng và kích thước, để thu được dữ liệu quét với độ chính xác tốt hơn.

Bước 2: Quét 3D

Tùy thuộc vào yêu cầu, vị trí cần quét mà có thể chuyển đổi các chế độ hoạt động sao cho phù hợp. Từ đó giúp kiểm tra chính xác các vị trí quan trọng, thực hiện các phép đo mà không cần tiếp xúc.

.jpg)

Hình ảnh: Quá trình quét trục roto bằng công nghệ Scan

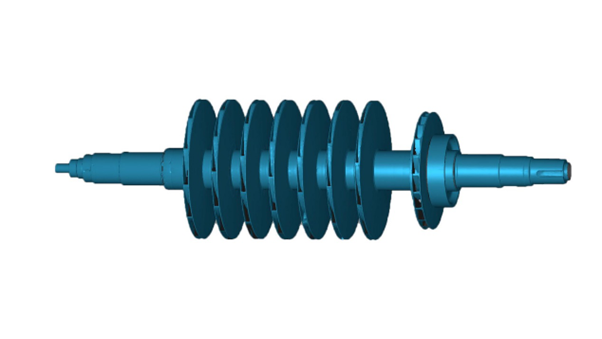

Bước 3: Thu thập dữ liệu STL

Nhập dữ liệu thu được khi quét vào phần mềm 3D chuyên nghiệp Scan Viewer để xử lý hậu kỳ và lấy mô hình 3D để bảo trì sau này. Toàn bộ quá trình quét và xử lý dữ liệu có thể được hoàn thành trong vòng nửa giờ.

Hình ảnh: Trục roto sau khi quét

🌎🌍🌏 V-Proud tự hào là nhà phân phối chính hãng của SCANTECH tại Việt Nam. Hiện máy đo KSCAN-Magic của SCANTECH đã có mặt tại công ty, sẵn sàng phục vụ quý khách.

☎️☎️☎️Tư vấn giải pháp: 0896 555 247

Tham khảo thêm giải pháp đo lường tại: v-proud.vn

(84) 896 555 247