Dự án phối hợp giữa V-PROUD và các kỹ sư của nhà máy sản xuất Oto lớn đặt ra những yêu cầu cực kỳ khắt khe về kỹ thuật. Để xây dựng một giải pháp đo lường hiệu quả, đội ngũ chuyên gia phải đối mặt với nhiều bài toán khó từ môi trường sản xuất thực tế đến đặc tính vật lý của sản phẩm.

NimbleTrack là dòng máy quét 3D Laser tiên tiến nhất của SCANOLOGY, vừa ra mắt vào tháng 4 năm 2024. Thiết bị này đã nhanh chóng thu hút sự chú ý và nhận được nhiều đơn đặt hàng từ khắp nơi trên thế giới nhờ các tính năng vượt trội. Tuy vậy, sau 2 năm sử dụng, những ưu điểm và nhược điểm của máy là gì?

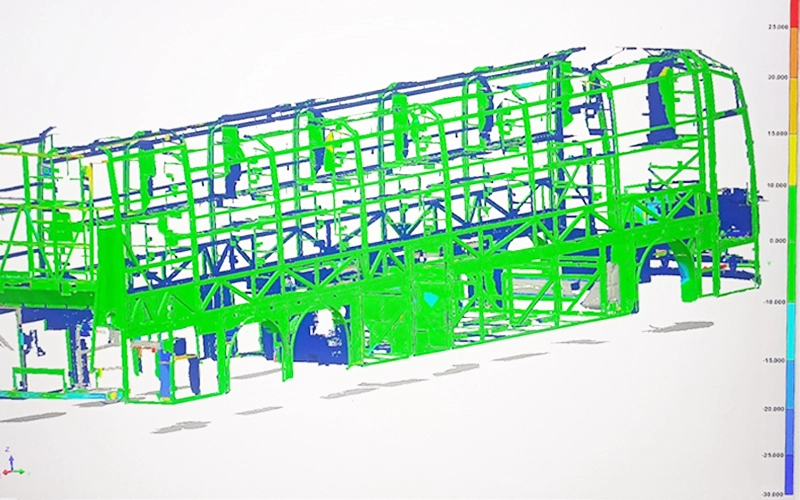

Việc các nhà sản xuất khung xe BIW (Body in White), đặc biệt là khung xe bus khổ lớn, thường xuyên gặp phải các vấn đề nghiêm trọng trong giai đoạn kiểm chuẩn là điều khó tránh khỏi. Thậm chí đối với cả các bản mẫu, việc kiểm soát sai số lắp ráp giữa các ống thép hàn luôn là bài toán đau đầu với đại đa số các nhà máy sản xuất xe. Với tư cách là đơn vị triển khai giải pháp, V-Proud nhận thấy các phương pháp đo đạc truyền thống đã không còn đáp ứng được độ chính xác và tiến độ yêu cầu.

Ngành công nghiệp thủy điện đóng vai trò then chốt trong việc cung cấp năng lượng sạch và bền vững. Tuy nhiên, để đảm bảo hiệu suất và an toàn tối đa, việc bảo trì các chi tiết thủy điện phức tạp luôn là một thách thức lớn. Các phương pháp truyền thống, dù đã được sử dụng hàng thập kỷ, đang bộc lộ nhiều hạn chế nghiêm trọng.

Trước đây, việc bảo dưỡng các bộ phận thủy lực thường được thực hiện bằng cách đo đạc thủ công. Các kỹ sư phải dùng thước kẹp, thước dây, thước đo góc và nhiều dụng cụ truyền thống khác để đo lường và ghi chép lại các thông số kỹ thuật. Quy trình này không chỉ tốn rất nhiều thời gian, mà còn tiềm ẩn những rủi ro lớn.

Độ chính xác thấp: Các chi tiết của tuabin hay các bộ phận van có hình dạng phức tạp, uốn lượn và không đồng đều. Việc đo thủ công không thể nắm bắt được toàn bộ hình dạng, dẫn đến sai số, đặc biệt là khi các chi tiết này đã bị hao mòn hoặc biến dạng.

Tốn kém thời gian: Quá trình đo đạc, ghi chép và vẽ lại bằng tay có thể kéo dài hàng tuần, thậm chí cả tháng đối với những bộ phận lớn. Thời gian ngừng máy kéo dài không chỉ ảnh hưởng đến công suất phát điện mà còn gây thiệt hại kinh tế đáng kể.

Thiếu dữ liệu lưu trữ: Thông tin được lưu trữ dưới dạng bản vẽ giấy hoặc ghi chú, dễ bị thất lạc, hư hỏng và khó khăn trong việc tra cứu, so sánh qua các chu kỳ bảo trì.

Tất cả những hạn chế này đã thúc đẩy nhu cầu tìm kiếm một giải pháp hiện đại hơn, và công nghệ scan 3D chính là câu trả lời.

Máy scan 3D không chỉ là một công cụ đo lường, mà là một cuộc cách mạng trong việc thu thập dữ liệu. Thiết bị này sử dụng ánh sáng laser hoặc ánh sáng có cấu trúc để quét bề mặt của chi tiết, từ đó tạo ra một mô hình kỹ thuật số hoàn chỉnh với độ chính xác cực cao.

Ưu điểm nổi bật của scan 3D trong bảo trì thủy điện là:

Tốc độ vượt trội: Các chi tiết khổng lồ như cánh tuabin có thể được scan và số hóa chỉ trong vài giờ, thay vì hàng tuần như trước. Tốc độ này giúp rút ngắn đáng kể thời gian ngừng máy, tối ưu hóa hoạt động sản xuất.

Độ chính xác tuyệt đối: Công nghệ scan 3D có khả năng ghi lại từng đường cong, từng vết lõm nhỏ nhất với độ chính xác đến từng micro-mét. Nhờ vậy, kỹ sư có thể phân tích tình trạng hao mòn chi tiết một cách chi tiết và chính xác hơn bao giờ hết.

Tạo kho dữ liệu số hóa: Mỗi lần quét 3D là một lần tạo ra một bản sao kỹ thuật số vĩnh viễn của chi tiết. Kho dữ liệu này trở thành một tài sản quý giá, giúp nhà máy quản lý thông tin, theo dõi lịch sử hao mòn và dự đoán nhu cầu bảo trì trong tương lai.

Sức mạnh thực sự của scan 3D được phát huy khi kết hợp với Thiết kế ngược (reverse engineering). Kỹ thuật này cho phép các kỹ sư biến dữ liệu quét 3D thành một bản vẽ thiết kế 2D hoặc 3D hoàn chỉnh.

Quy trình hoạt động như sau:

Quét 3D chi tiết bị hỏng: Một chi tiết tuabin cũ, bị mòn hoặc hư hỏng sẽ được quét 3D tại chỗ hoặc trong xưởng.

Xử lý dữ liệu: Dữ liệu điểm (point cloud) từ máy scan sẽ được xử lý để tạo thành một mô hình lưới 3D hoàn chỉnh.

Thiết kế ngược: Các kỹ sư sử dụng phần mềm chuyên dụng để phân tích mô hình 3D, từ đó tạo ra bản vẽ kỹ thuật chi tiết.

Sản xuất chi tiết mới: Dựa trên bản vẽ mới, chi tiết thay thế sẽ được sản xuất bằng các phương pháp hiện đại như gia công CNC hoặc in 3D kim loại, đảm bảo độ chính xác và chất lượng cao hơn hẳn so với chi tiết gốc.

Thiết kế ngược không chỉ giúp sản xuất lại các bộ phận không còn bản vẽ gốc, mà còn cho phép các kỹ sư phân tích các điểm yếu trong thiết kế ban đầu để tạo ra những chi tiết thay thế bền bỉ và hiệu quả hơn.

Việc áp dụng công nghệ scan 3D không chỉ đơn thuần là một cải tiến về mặt kỹ thuật, mà còn là một khoản đầu tư chiến lược. Nó giúp các nhà máy thủy điện chuyển đổi từ phương pháp bảo trì khắc phục (sửa chữa khi có sự cố) sang bảo trì chủ động (dựa trên dữ liệu và phân tích để ngăn ngừa sự cố).

Bằng cách thường xuyên quét 3D các chi tiết quan trọng, các nhà quản lý có thể theo dõi tình trạng xuống cấp, dự đoán thời điểm cần thay thế và lên kế hoạch bảo trì một cách tối ưu. Điều này không chỉ giúp giảm thiểu rủi ro, đảm bảo an toàn vận hành mà còn tối đa hóa công suất phát điện, mang lại lợi ích kinh tế vượt trội.

Hiện tại Công ty Cổ phần V-Proud chuyên cung cấp giải pháp scan 3D chuyên nghiệp, với kinh nghiệm làm việc trong lĩnh vực năng lượng, sẽ là đối tác đáng tin cậy giúp các nhà máy thủy điện hiện đại hóa quy trình bảo trì, đảm bảo hệ thống luôn vận hành ở trạng thái tốt nhất. Với đội ngũ nhân viên giàu kinh nghiệm và hệ thống máy móc hiện đại. Chúng tôi hân hạnh phục vụ và đồng hành cùng quý khách hàng trên con đường phát triển bền vững và thành công.

Quan tâm liên hệ:

Hotline: 0896 555 247

Email: xinchao@v-proud.vn

Website: https://v-proud.vn/

(84) 896 555 247