Google gỡ bỏ một số bản tóm tắt về sức khỏe trên AI Overviews sau khi bị phát hiện tính năng cung cấp thông tin sai lệch, gây hiểu nhầm.

Nhà phát triển siêu dự án điện gió Revolution Wind 5 tỷ USD thắng kiện chính quyền ông Trump liên quan đến lệnh đình chỉ dự án khi gần hoàn thiện. Ngày 13/1, thẩm phán Tòa án Quận Mỹ Royce Lamberth cho phép Orsted, nhà phát triển điện gió ngoài khơi của Đan Mạch, tiếp tục triển khai siêu dự án Revolution Wind. Dự án này đã được hoàn thành khoảng 87% và dự kiến bắt đầu phát điện trong năm nay.

Cải tổ theo hướng tinh gọn và kỷ luật tài chính hơn, CEO Intel Lip-Bu Tan hy vọng vực dậy tượng đài sản xuất chip một thời của Mỹ.

Các nhà sản xuất tay biên sử dụng công nghệ gia công CNC, bao gồm nhiều nguyên công để tạo ra các lô hàng cho nhiều loại động cơ. Thông thường, cần kết hợp nhiều máy đo khác nhau với máy gia công để giám sát chất lượng tay biên và cho phép các kỹ sư điều chỉnh quy trình. Tuy nhiên, các nhà sản xuất hiện đang tìm cách giảm chi phí bảo trì thường xuyên và đầu tư vốn cao cũng như cải thiện cycle time trong sản xuất.

Câu chuyện thành công này chia sẻ với bạn đọc quy trình sản xuất tay biên điển hình với những lợi ích thực tế mà các nhà sản xuất đã trải nghiệm khi sử dụng hệ thống máy đo Renishaw Equator™.

Ví dụ về quy trình sản xuất tay biên - Không sử dụng máy đo Equator™

.png)

Thách thức

1. Kết hợp tất cả các hoạt động đo và kiểm tra vào một hoạt động duy nhất

Nhiều kích thước cần phải được đánh giá. Hiện tại, các thiết bị đo khác nhau được sử dụng để kiểm tra các tính năng khác nhau, điều này có thể gây tốn kém và mất thời gian với tỷ lệ kiểm tra 100% cần thiết cho chi tiết tay biên lớn hơn được sử dụng trong các ngành công nghiệp nặng..

2. Kiểm tra chính xác chi tiết ngay tại xưởng với độ biến đổi nhiệt độ lớn

Độ chính xác của các chi tiết phải được duy trì mặc dù dải nhiệt độ sàn nhà xưởng biến đổi hàng ngày và theo mùa. Với những dao động trong một số môi trường có nhiệt độ trên 20°C, cần phải xem xét sự ảnh hưởng của việc tăng nhiệt

3. Đảm bảo khả năng truy xuất dữ liệu kiểm tra

Các máy đo hiện tại cung cấp các kết quả đạt/không đạt đơn giản và khó ghi lại chính xác dữ liệu kiểm tra, xác định mức độ gần với dung sai của một tính năng hoặc khó có dữ liệu cần thiết để cải thiện kiểm soát quy trình.

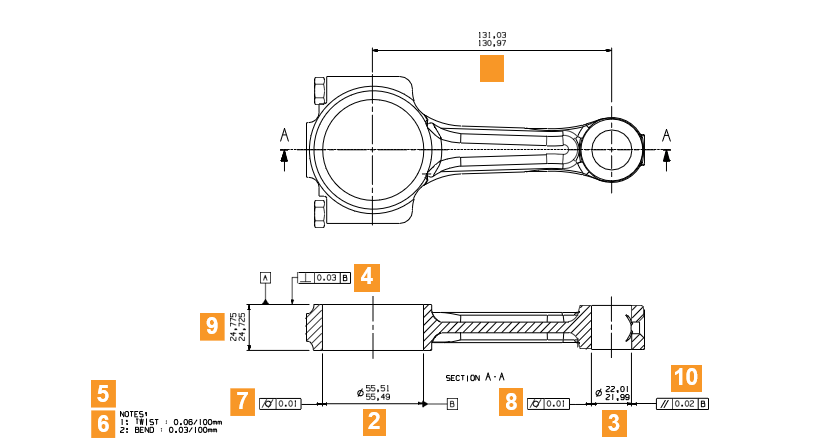

YÊU CẦU KIỂM TRA ĐỐI VỚI TAY BIÊN

|

# |

Nội dung |

Dung sai |

Tại sao nội dung này quan trọng |

Chủ động bù sai số cho dao cụ |

|

1 |

Khoảng cách giữa các tâm lỗ |

±30 µm (±0.0012”) |

Nếu sai thì cả khe hở tới đầu xi lanh và tỷ số nén đều sẽ sai |

|

|

2 |

Đường kính của lỗ khoan lớn |

±10 µm (±0.0004”) |

Kích thước này cần phải chính xác để đảm bảo chốt khuỷu vừa khít với trục khuỷu. |

|

|

3 |

Đường kính lỗ khoan nhỏ |

±10 µm (±0.0004”) |

Kích thước này cần phải chính xác để đảm bảo chốt ngõng trục vừa khít với piston. |

|

|

4 |

Độ vuông góc của mặt trên với lỗ khoan lớn |

30 µm (0.0012”) |

Giúp ngăn ngừa sự mài mòn quá mức trên piston và cho phép chuyển động trơn tru hiệu quả. |

|

|

5 |

Độ uốn |

30 µm (0.0012”) |

Thông số này cần phải chính xác để chạy trên cùng một trục và tránh mài mòn. |

|

|

6 |

Độ xoắn |

60 µm (0.0024”) |

Thông số này cần phải chính xác để chạy trên cùng một trục và tránh mài mòn. |

|

|

7 |

Độ trụ của lỗ khoan lớn |

10 µm (0.0004”) |

Giúp chốt khuỷu vừa khít, cho phép chuyển động trơn tru giữa piston và trục khuỷu. |

|

|

8 |

Độ trụ của lỗ khoan nhỏ |

10 µm (0.0004”) |

Giúp chốt ngõng trục vừa khít, cho phép chuyển động trơn tru giữa piston và trục khuỷu. |

|

|

9 |

Khoảng cách giữa mặt trên và mặt dưới |

±25 µm (±0.001”) |

Nếu không đủ khoảng cách, chi tiết sẽ có độ khít kém hơn. Nếu khoảng cách quá lớn, chi tiết sẽ không vừa khít. |

|

|

10 |

Độ song song của lỗ khoan nhỏ và lỗ khoan lớn |

20 µm (0.0008”) |

Giúp ngăn chặn sự mài mòn quá mức trên trục khuỷu và piston, nâng cao tuổi thọ và hiệu quả. |

|

![]() Tự động cập nhật sai số của máy thông qua việc kiểm tra các tính năng được chỉ định.

Tự động cập nhật sai số của máy thông qua việc kiểm tra các tính năng được chỉ định.

Lưu ý: Ngoài phản hồi về các đặc điểm hình học, việc kiểm tra ngoại quan có thể cho biết tình trạng hoạt động của các chi tiết

XEM XÉT QUY TRÌNH

.png)

Các kỹ sư của Renishaw đã xem xét các yếu tố chính trong quy trình sản xuất tay biên bằng cách sử dụng Kim tự tháp Quy trình Sản xuất™ của Renishaw. Kim tự tháp này được sử dụng để xác định và kiểm soát các sai sót có thể xảy ra ở các giai đoạn chính của quy trình gia công. Đối với quy trình này, các phương pháp để kiểm soát sai sót bao gồm bảo trì và hiệu chuẩn máy, phát hiện hư hỏng dao cụ và đo tại xưởng để kiểm tra và điều chỉnh

Quy trình sản xuất - cơ hội cải tiến

.png)

*Các cập nhật bù sai số có thể được áp dụng tự động bằng phần mềm IPC (điều khiển quy trình thông minh) sử dụng dữ liệu kích thước để đưa ra các cập nhật bù sai số cho bộ điều khiển CNC. Ngoài ra, các bản cập nhật có thể được áp dụng thủ công dựa trên dữ liệu kiểm tra được hiển thị trong Trình giám sát công đoạn.

KẾT QUẢ NỔI BẬT

Lợi ích chính của hệ thống máy đo Equator là thay thế hàng loạt đồng hồ đo Air Micrometer. Việc kết hợp tất cả các máy đo vào một hoạt động duy nhất đã giúp tiết kiệm thời gian và chi phí, loại bỏ nhu cầu đầu tư vào máy đo mới. Hệ thống đo Equator so sánh các chi tiết sản xuất với dữ liệu kiểm tra chi tiết mẫu. Remastering loại bỏ các ảnh hưởng của nhiệt độ và đảm bảo độ lặp lại cao của kết quả kiểm tra trong dải nhiệt độ lớn. Kết quả kiểm tra được ghi lại cho phép dễ dàng báo cáo để truy xuất nguồn gốc, cũng như phân tích và phản hồi để cải thiện việc kiểm soát quy trình.

1. Kết hợp các hoạt động riêng lẻ

Máy đo Equator kiểm tra tất cả các kích thước bao gồm đường kính, độ tròn và độ uốn và xoắn 100% các chi tiết, thay thế nhu cầu sử dụng nhiều máy đo Air micrometer đắt tiền. Trước khi sử dụng máy đo Equator, việc kiểm tra chi tiết có thể mất hơn 8 phút.

Thời gian đo bây giờ đã được giảm xuống còn 85 giây cho mỗi model của tay biên, do máy đo Equator đã thực hiện tất cả các phép đo cần thiết trên một thiết bị.

Bằng cách loại bỏ các chi phí liên quan đến nhân lực có tay nghề để set-up và bảo trì các máy đo Air Micrometer, cùng với chi phí cần thiết để đo nhiều model, hệ thống máy đo Equator mang lại ROI nhanh chóng. Mỗi ngày, khoảng 500 chi tiết được đo trong ca 10 giờ, tất cả chỉ trong một hoạt động duy nhất, cho ra kết quả đạt/không đạt ngay lập tức giúp người thao tác quyết định ngay mà không cần phải rời khỏi xưởng.

|

# |

Nội dung kiểm tra Tổng thời gian: 1 phút 22 giây |

Dung sai |

Gauge R&R % of tol* |

Gauge R&R range* |

|

1 |

Khoảng cách giữa các tâm lỗ |

±30 µm (±0.0012”) |

2.7% |

1 µm (39 µin) |

|

2 |

Đường kính của lỗ khoan lớn |

±10 µm (±0.0004”) |

4.3% |

0.5 µm (20 µin) |

|

3 |

Đường kính lỗ khoan nhỏ |

±10 µm (±0.0004”) |

8.5% |

1.6 µm (63 µin) |

|

4 |

Độ vuông góc của mặt trên với lỗ khoan lớn |

30 µm (0.0012”) |

4.4% |

1.9 µm (75 µin) |

|

5 |

Độ uốn |

30 µm (0.0012”) |

7.3% |

2.8 µm (59 µin) |

|

6 |

Độ xoắn |

60 µm (0.0024”) |

2.4% |

1.5 µm (110 µin) |

|

7 |

Độ trụ của lỗ khoan lớn |

10 µm (0.0004”) |

6.1% |

0.9 µm (35 µin) |

|

8 |

Độ trụ của lỗ khoan nhỏ |

10 µm (0.0004”) |

8.8% |

1.1 µm (43 µin) |

|

9 |

Khoảng cách giữa mặt trên và mặt dưới |

±25 µm (±0.001”) |

1.6% |

0.5 µm 20 µin |

|

10 |

Độ song song của lỗ khoan nhỏ và lỗ khoan lớn |

20 µm (0.0008”) |

2.1% |

0.6 µm (24 µin) |

Type 1 Khả năng đo lặp lại và Khả năng tái sản xuất: 30 lần trên cùng sản phẩm

2. Kiểm tra trên Nền nhiệt độ thay đổi lớn

Việc set lại mẫu chuẩn cho Máy đo Equator giúp đảm bảo độ chính xác bất kể thời tiết thay đổi theo ngày hay theo mùa

Máy đo Equator có tích hợp cảm biến nhiệt độ. Khi nhiệt độ tăng lên trên mức chấp nhận được, một thông báo cảnh báo sẽ được hiển thị cho người vận hành để yêu cầu họ sửa lại. Người vận hành chạy trình tự remastering, mất cùng thời gian với việc kiểm tra một chi tiết sản xuất và đưa hệ thống Equator về 0 ở nhiệt độ hiện tại.

3. Truy xuất Giúp quản lý công đoạn

Quản lý công đoạn là một phần của gói phần mềm chạy trên hệ thống máy đo Equator. Trình Quản lý công đoạn bao gồm biểu đồ thanh theo dõi trạng thái thực tế của chi tiết được đo cuối cùng và kết quả lịch sử cho tính năng đã chọn. Người thao tác trước đây chỉ nhận được dữ liệu đạt/không đạt. Bây giờ kết quả kiểm tra từ Máy đo Equator được xuất dưới dạng tệp .CSV và được lưu trữ để truy xuất lịch sử. Những kết quả này cũng đang được sử dụng để cập nhật các khoản bù sai số, kiểm soát chặt chẽ sản xuất, ngăn ngừa sản xuất chi tiết lỗi.

V-Proud tự hào là nhà phân phối chính hãng của RENISHAW tại thị trường Việt Nam. Không chỉ cung cấp sản phẩm, đội ngũ kỹ thuật của V-Proud luôn có mặt, sẵn sàng hỗ trợ Quý khách 24/7.

![]() Quan tâm liên hệ: 0896 555 247

Quan tâm liên hệ: 0896 555 247

![]() Email: xinchao@v-proud.vn

Email: xinchao@v-proud.vn

![]() https://v-proud.vn/

https://v-proud.vn/

![]() https://qualitymastery.v-proud.vn/

https://qualitymastery.v-proud.vn/

(84) 896 555 247