Trong thế giới đo lường chính xác, việc thu thập dữ liệu kỹ thuật số không chỉ dừng lại ở việc bấm nút "quét". Quá trình vận hành máy quét 3D cầm tay, người ta thường dán các miếng dán hình tròn đen trắng lên vật thể cần đo và gọi nó là Marker. Vậy marker trong quét 3D thực sự đóng vai trò gì?

Trong đo lường chính xác, việc lựa chọn kim đo máy CMM và lực chạm là những yếu tố quyết định đến độ tin cậy của kết quả đo. Một hệ thống kim đo máy CMM không phù hợp có thể dẫn đến sai số lớn do biến dạng cơ học. Theo V-Proud, người vận hành cần tuân thủ những nguyên tắc vàng để tối ưu hóa hiệu suất của kim đo máy CMM trong mọi ứng dụng.

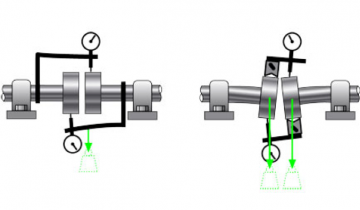

Trong bảo trì công nghiệp, cân bằng trục (shaft alignment) là một trong những yếu tố then chốt quyết định tuổi thọ và hiệu suất của máy móc quay. Rất nhiều kỹ sư và nhân viên bảo trì thường nghe đến thuật ngữ cân bằng trục, nhưng không phải ai cũng hiểu rõ bản chất và tầm quan trọng thực sự của việc cân bằng trục đối với hệ thống vận hành.

Các lãng phí trong sản xuất khiến cho doanh nghiệp bị giảm lợi nhuận, đẩy mức giá sản phẩm lên cao và gây thất thoát cho doanh nghiệp.

Các chi phí không chất lượng còn được gọi là các lãng phí trong sản xuất. Hệ thống sản xuất Toyota (Toyota Production System) xác định có những loại lãng phí trong sản xuất mà doanh nghiệp cần loại bỏ như sau:

1. Khuyết tật (Defects)

Ngoài những khuyết tật về mặt vật lý trực tiếp làm tăng giá thành hàng hóa, khuyết tật cũng bao gồm những sơ sót về giấy tờ, cung cấp thông báo sai lệch về sản phẩm, giao hàng trễ, cung cấp sai quy cách, sử dụng quá nhiều nguyên nguyên liệu hay tạo ra phế liệu không cần thiết.

2. Sản xuất dư thừa (Over-production)

Sản xuất dư thừa tức sản xuất nhiều hơn hay quá sớm hơn những gì được yêu cầu một cách không cần thiết. Việc này làm cho gia tăng rủi ro sự lỗi thời của sản phẩm, tăng rủi ro về sản xuất sai chủng loại sản phẩm và nhiều khả năng phải bán đi các sản phẩm này với giá chiết khấu hay bỏ đi dưới dạng truất phế liệu. Ngoài ra, trong một số trường hợp thì lượng bán thành phẩm hay thành phẩm phụ trội được duy trì nhiều hơn một cách có chủ ý, kể cả trong những quy trình sản xuất được ứng dụng lean.

3. Di chuyển (Transportation)

Di chuyển ở đây bao gồm bất kỳ sự di chuyển nguyên vật liệu nào không tạo ra giá trị tăng thêm cho sản phẩm chẳng hạn như việc chuyên chở nguyên vật liệu giữa những công đoạn sản xuất. Việc vận chuyển nguyên vật liệu giữa những giai đoạn sản xuất nên nhắm đến mô hình lý tưởng là sản phẩm đầu ra của một công đoạn được dùng ngay thức thì bởi công đoạn kế tiếp. Việc di chuyển giữa các quá trình xử lý làm kéo dài thời gian chu kỳ sản xuất, dẫn đến việc sử dụng lao động và mặt bằng kém hiệu quả và có thể gây nên các đình trệ trong sản xuất.

4. Tồn kho (Inventory)

Lãng phí về tồn kho nghĩa là dự trữ quá mức cần phải có về nguyên vật liệu, bán thành phẩm và thành phẩm. Lượng tồn kho phụ trội dẫn đến chi phí tài chính cao hơn về tồn kho, chi phí bảo quản cao hơn và tỷ lệ khuyết tật cao hơn.

5. Thao tác (Motion)

Bất kỳ các thao tác thủ công hay việc đi lại không cần thiết của những người lao động không gắn liền sở hữu việc gia công sản phẩm. Ví dụ như việc vận động khắp xưởng để tìm công cụ khiến việc hay thậm chí những di chuyển cơ thể không cần thiết hay bất bất tiện do quy trình thao tác được thiết kế kém gây chậm tốc độ làm việc của công nhân.

.jpg)

6. Chờ đợi (Waiting)

Chờ đợi là thời gian người lao động hay máy móc nhàn rỗi bởi sự tắc nghẽn hay luồng sản xuất trong xưởng thiếu hiệu quả. Thời gian trì hoãn giữa mỗi đợt gia công chế biến sản phẩm cũng được tính đến. Việc chờ đợi làm cho tăng thêm chi phí đáng kể do chi phí nhân công và khấu hao trên từng đơn vị sản lượng bị tăng lên.

7. Gia công thừa (Over-processing)

Gia công thừa tức tiến hành nhiều công việc gia công hơn mức khách hàng yêu cầu dưới hình thức chất lượng hay công năng của sản phẩm – ví dụ như đánh bóng hay làm láng thật kỹ các điểm trên sản phẩm mà khách hàng không cần và không để ý.

8. Sửa sai (Correction)

Sửa sai hay gia công lại, khi một việc phải được làm lại bởi vì nó không được làm đúng trong lần đầu. Giai đoạn này không chỉ gây nên việc sử dụng lao động và đồ vật kém hiệu quả mà còn gây ngắt quãng nhịp sản xuất bình thường dẫn tới những ách tắc và đình trệ trong quy trình. Tuy nhiên, những vấn đề liên quan tới sửa sai thường tiêu tốn một khoảng thời gian đáng kể của cấp quản lý và vì thế làm cho tăng thêm chi phí quản lý sản xuất chung.

9. Kiến thức rời rạc (Knowledge Disconnection)

Đây là trường hợp khi thông tin và kiến thức không có sẵn tại nơi hay vào lúc được cần tới. Ở đây cũng bao gồm thông tin về các thủ tục quy trình, thông số kỹ thuật và cách thức khắc phục vấn đề, v.v… . Thiếu các thông báo chuẩn xác thường gây ra phế phẩm và tắc nghẽn luồng sản xuất. Ví dụ, thiếu thông báo về công thức phối trộn nguyên liệu, pha màu có thể làm cho đình trệ đa số quy trình sản xuất hoặc tạo ra các sản phẩm lỗi do những lần thử-sai mất rất nhiều thời gian.

10. Lãng phí nguồn lao động (Human Resource)

Hơn 90% doanh nghiệp Việt Nam hiện tại đang phung phí nguồn nhân lực. Lãng phí đó diễn ra mọi lúc, mọi nơi do nhiều nguyên nhân.

(84) 896 555 247