Trong thế giới đo lường chính xác, việc thu thập dữ liệu kỹ thuật số không chỉ dừng lại ở việc bấm nút "quét". Quá trình vận hành máy quét 3D cầm tay, người ta thường dán các miếng dán hình tròn đen trắng lên vật thể cần đo và gọi nó là Marker. Vậy marker trong quét 3D thực sự đóng vai trò gì?

Trong đo lường chính xác, việc lựa chọn kim đo máy CMM và lực chạm là những yếu tố quyết định đến độ tin cậy của kết quả đo. Một hệ thống kim đo máy CMM không phù hợp có thể dẫn đến sai số lớn do biến dạng cơ học. Theo V-Proud, người vận hành cần tuân thủ những nguyên tắc vàng để tối ưu hóa hiệu suất của kim đo máy CMM trong mọi ứng dụng.

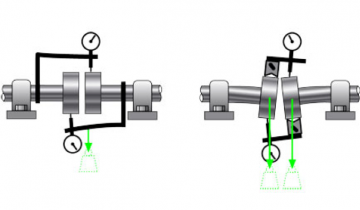

Trong bảo trì công nghiệp, cân bằng trục (shaft alignment) là một trong những yếu tố then chốt quyết định tuổi thọ và hiệu suất của máy móc quay. Rất nhiều kỹ sư và nhân viên bảo trì thường nghe đến thuật ngữ cân bằng trục, nhưng không phải ai cũng hiểu rõ bản chất và tầm quan trọng thực sự của việc cân bằng trục đối với hệ thống vận hành.

Độ nhám bề mặt hay còn được gọi là độ bóng bề mặt. Sau khi gia công, hầu hết bề mặt chi tiết nhìn có vẻ sáng bóng nhưng thực chất lại công không bằng phẳng một cách lý tưởng mà vẫn có những mấp mô.

Độ nhám bề mặt hay còn được gọi là độ bóng bề mặt. Sau khi gia công, hầu hết bề mặt chi tiết nhìn có vẻ sáng bóng nhưng thực chất lại công không bằng phẳng một cách lý tưởng mà vẫn có những mấp mô.

Những hình học mấp mô trên bề mặt này là kết quả của quá trình biến dạng dẻo của lớp vật liệu trên bề mặt chi tiết gia công sau quá trình cắt gọt lớp kim loại và rất nhiều nguyên nhân khác.

Những mấp mô có tỉ số giữa bước mấp mô (p) và chiều cao mấp mô (h) ≤ 50: thuộc nhám bề mặt.

50 ≤ p/h ≤ 1000: thuộc sóng bề mặt.

p/h > 1000: sai lệch hình dạng

Tiêu chuẩn độ nhám bề mặt

Nguyên lý hoạt động của dụng cụ đo độ nhám: Khi cho vật dịch chuyển với 1 tốc độ quy định, đầu kim sẽ dò trên bề mặt của sản phẩm cần đo, lúc này đầu kim sẽ dịch chuyển theo chiều vuông góc với bề mặt (chiều nhấp nhô của bề mặt sản phẩm). Lúc này máy sẽ in ra biểu đồ tương ứng với độ dịch chuyển của kim dò và tốc độ dịch chuyển của bề mặt cần đo. Dựa vào biểu đồ này ta xác định được độ nhám bề mặt sản phẩm.

Độ nhám bình quân Ra được gọi là độ nhám tiêu chuẩn, được tính dựa vào biểu đồ do như hình vẽ sau.

Độ nhám Ra

Độ nhám bình quân Ra được tính bằng cách lấy phần dưới đối xứng qua trục đối xứng, sau đó san bằng để có đường bình quân của hai phần diện tích. Khoảng cách từ đường đối xứng đến đường bình quân tính bằng mm.

Độ nhám cực đại Rz hay còn gọi là chiều cao trung bình profil Rz ( µm ) là trung bình tổng của các giá trị tuyệt đối của 5 đỉnh cao nhất và chiều sâu 5 điểm thấp nhất của profil trong khoảng chiều dài chuẩn L.

Độ nhám cực đại Rz

Ảnh hưởng trực tiếp đến chất lượng làm việc của chi tiết máy.

Nhám lớn dẫn đến khó hình thành màng bôi trơn bề mặt trượt, khi có tải trọng thì đỉnh nhám tiếp xúc sinh ra ma sát nửa ướt hoặc khô, hiệu suất làm việc, tăng nhiệt độ, lực tập chung lớn, ứng suất lớn vượt qua giới hạn cho phép phá hỏng mặt tiếp xúc, chi tiết sẽ nhanh bị mòn.

(84) 896 555 247