Trong thế giới đo lường chính xác, việc thu thập dữ liệu kỹ thuật số không chỉ dừng lại ở việc bấm nút "quét". Quá trình vận hành máy quét 3D cầm tay, người ta thường dán các miếng dán hình tròn đen trắng lên vật thể cần đo và gọi nó là Marker. Vậy marker trong quét 3D thực sự đóng vai trò gì?

Trong đo lường chính xác, việc lựa chọn kim đo máy CMM và lực chạm là những yếu tố quyết định đến độ tin cậy của kết quả đo. Một hệ thống kim đo máy CMM không phù hợp có thể dẫn đến sai số lớn do biến dạng cơ học. Theo V-Proud, người vận hành cần tuân thủ những nguyên tắc vàng để tối ưu hóa hiệu suất của kim đo máy CMM trong mọi ứng dụng.

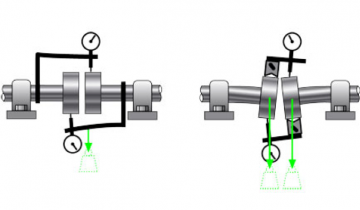

Trong bảo trì công nghiệp, cân bằng trục (shaft alignment) là một trong những yếu tố then chốt quyết định tuổi thọ và hiệu suất của máy móc quay. Rất nhiều kỹ sư và nhân viên bảo trì thường nghe đến thuật ngữ cân bằng trục, nhưng không phải ai cũng hiểu rõ bản chất và tầm quan trọng thực sự của việc cân bằng trục đối với hệ thống vận hành.

Trong đo lường 3D (sử dụng máy quét 3D hoặc CMM), Datum Alignment và Best-Fit Alignment là hai phương pháp phổ biến để so sánh dữ liệu đo với mô hình CAD.Vậy trong trường hợp nào sẽ sử dụng các phương pháp trên và sự khác biệt giữa 2 phương pháp là gì?

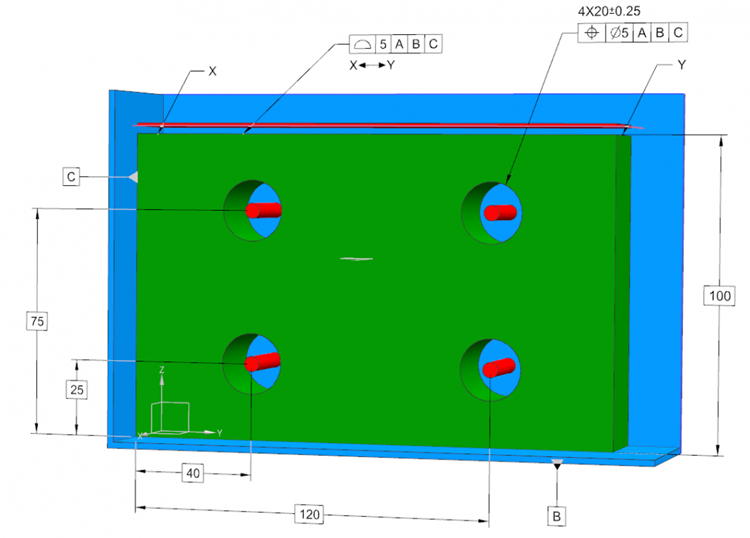

Định nghĩa: là quá trình thiết lập hoặc căn chỉnh hệ tọa độ của một chi tiết (hoặc đối tượng) dựa trên các "datum" (mốc chuẩn) đã được xác định trước (mặt phẳng, lỗ, trục) trên bản vẽ kỹ thuật hoặc mô hình CAD.

Cách hoạt động:

Ví dụ thực tế:

Giả sử bạn có một khối kim loại có một mặt phẳng lớn (A), một cạnh vuông góc (B) và một lỗ tròn (C). Trên bản vẽ, các đặc điểm này được chỉ định là datum. Khi bạn đặt khối này lên máy CMM để đo:

Quá trình này, từ việc đo các đặc điểm datum đến việc thiết lập hệ tọa độ cho chi tiết, chính là Datum Alignment. Nhờ đó, mọi phép đo kích thước, vị trí của các đặc điểm khác trên khối kim loại sẽ được thực hiện chính xác và đúng theo bản vẽ thiết kế.

Ý nghĩa: Thiết lập hệ tọa độ chung dựa trên các datum, đảm bảo tuân thủ yêu cầu kỹ thuật (ví dụ: GD&T).

Vai trò quan trọng của Datum Alignment:

Ưu điểm của Datum Alignment :

- Độ chính xác cao cho các đặc điểm được chỉ định.

- Phù hợp với kiểm tra chất lượng và tiêu chuẩn công nghiệp.

Nhược điểm: Ít linh hoạt, yêu cầu datum rõ ràng.

Ứng dụng:

- Kiểm tra chi tiết cơ khí (khối động cơ, vỏ máy).

- Các ứng dụng yêu cầu tuân thủ GD&T hoặc lắp ráp chính xác.

Định nghĩa:

Best-Fit Alignment là một phương pháp căn chỉnh trong đo lường 3D dựa trên thuật toán tối ưu hóa để giảm thiểu sai lệch tổng thể giữa dữ liệu đo (point cloud) và mô hình CAD, không phụ thuộc vào datum.

Mục tiêu chính của Best-Fit Alignment là giảm thiểu tổng độ lệch (deviation) giữa hai tập dữ liệu (dữ liệu đo và dữ liệu CAD) xuống mức thấp nhất có thể. Điều này được thực hiện bằng cách tính toán một phép biến đổi (xoay, tịnh tiến) cho dữ liệu đo để nó "khớp" chặt chẽ nhất với mô hình CAD.

Cách hoạt động: Sử dụng toàn bộ tập hợp điểm dữ liệu để tìm vị trí và hướng tốt nhất (thường dựa trên sai số bình phương trung bình).

Cụ thể:

Bình phương tối thiểu (Least Squares): Thuật toán này sẽ tính toán tổng bình phương khoảng cách giữa các điểm trên dữ liệu đo và các điểm tương ứng trên mô hình CAD. Nó sau đó sẽ điều chỉnh vị trí và hướng của dữ liệu đo cho đến khi tổng bình phương các khoảng cách này là nhỏ nhất. Hay nói cách khác, nó tìm cách tối thiểu hóa sai số trung bình bình phương.

Iterative Closest Point (ICP): Đây là một thuật toán lặp đi lặp lại. Nó sẽ liên tục tìm các điểm gần nhất giữa hai tập dữ liệu, sau đó tính toán phép biến đổi để di chuyển tập dữ liệu đo lại gần hơn với tập dữ liệu CAD, và lặp lại quá trình này cho đến khi đạt được độ hội tụ nhất định (sai số không giảm đáng kể nữa).

Kết quả: Sau khi thuật toán chạy, dữ liệu đo của chi tiết thực tế sẽ được "căn chỉnh" và "đặt" vào không gian 3D sao cho nó trùng khớp tốt nhất với mô hình CAD. Lúc này, bạn có thể dễ dàng so sánh hai tập dữ liệu này để phân tích độ lệch hình dạng, kích thước, và chất lượng tổng thể của chi tiết thực tế so với thiết kế.

Ưu điểm:

- Linh hoạt, phù hợp với hình dạng phức tạp hoặc không có datum rõ ràng.

- Hiệu quả cho so sánh tổng thể hình dạng.

Nhược điểm: Có thể bỏ qua các đặc điểm quan trọng nếu không được ưu tiên.

Ứng dụng:

- Đo bề mặt tự do (cánh turbine, thân xe).

- Thiết kế ngược (reverse engineering) hoặc đánh giá hình dạng tổng thể.

a. Datum Alignment:

- Bản vẽ kỹ thuật có datum rõ ràng.

- Yêu cầu tuân thủ GD&T hoặc đảm bảo đặc điểm quan trọng (lỗ, mặt phẳng) được căn chỉnh chính xác.

Ví dụ: Kiểm tra chi tiết lắp ráp hoặc bộ phận cơ khí.

b. Best-Fit Alignment:

- Vật thể có hình dạng tự do, không có datum rõ ràng.

- Mục tiêu là so sánh tổng thể hình dạng hoặc thiết kế ngược.

Ví dụ: Đo bề mặt cong phức tạp hoặc đúc.

Việc lựa chọn phương pháp căn chỉnh phù hợp là yếu tố then chốt quyết định độ chính xác và ý nghĩa của kết quả đo lường 3D. Dưới đây là những lưu ý quan trọng và cách tối ưu hóa việc sử dụng Datum Alignment và Best-Fit Alignment:

Khi nào nên ưu tiên từng phương pháp:

![]() Datum Alignment lý tưởng cho các ứng dụng kỹ thuật nghiêm ngặt, nơi yêu cầu sự tuân thủ chặt chẽ các dung sai hình học và kích thước (GD&T) trên các đặc điểm cụ thể của chi tiết. Nó phù hợp khi bạn cần kiểm tra xem các đặc điểm có đúng vị trí, hướng so với các mốc chuẩn đã được thiết kế.

Datum Alignment lý tưởng cho các ứng dụng kỹ thuật nghiêm ngặt, nơi yêu cầu sự tuân thủ chặt chẽ các dung sai hình học và kích thước (GD&T) trên các đặc điểm cụ thể của chi tiết. Nó phù hợp khi bạn cần kiểm tra xem các đặc điểm có đúng vị trí, hướng so với các mốc chuẩn đã được thiết kế.

![]() Best-Fit Alignment phù hợp hơn cho việc kiểm tra các vật thể có hình dạng phức tạp, các chi tiết đúc, dập, hoặc khi mục tiêu là so sánh tổng thể hình dạng của chi tiết thực tế với mô hình CAD lý tưởng. Phương pháp này giúp bạn nhanh chóng đánh giá độ lệch trung bình và tìm ra các khu vực có sai số lớn nhất trên toàn bộ bề mặt.

Best-Fit Alignment phù hợp hơn cho việc kiểm tra các vật thể có hình dạng phức tạp, các chi tiết đúc, dập, hoặc khi mục tiêu là so sánh tổng thể hình dạng của chi tiết thực tế với mô hình CAD lý tưởng. Phương pháp này giúp bạn nhanh chóng đánh giá độ lệch trung bình và tìm ra các khu vực có sai số lớn nhất trên toàn bộ bề mặt.

Hãy xác định mục tiêu đo lường và yêu cầu kỹ thuật để chọn phương pháp phù hợp.

Quan tâm xin vui lòng liên hệ:

![]() CÔNG TY CỔ PHẦN V-PROUD

CÔNG TY CỔ PHẦN V-PROUD

![]() Hotline: 0896 555 247

Hotline: 0896 555 247

![]() Email: xinchao@v-proud.vn

Email: xinchao@v-proud.vn

(84) 896 555 247